Ez az esettanulmány szerzőtársammal, dr. Trampus Péterrel írt és az Anyagvizsgálók Lapjának 2021/1. számában megjelenő anyag

1. Bevezetés

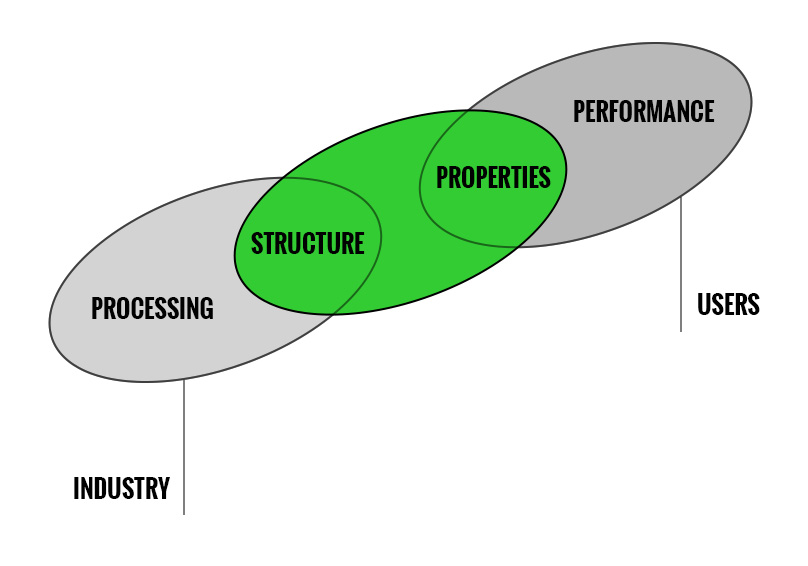

A teljesítőképesség fogalmától a feldolgozásig vezető út végigjárásához az 1. ábrán látható modellt hívjuk segítségül.

Ezzel a modellel először a ’90-es évek elején találkoztunk egy amerikai anyagtudományi folyóiratban. Ezzel kapcsolatban megemlítjük, hogy a láncmodell az anyagtudomány és technológia (Materials science and engineering) lényegét és belső összefüggésrendszerét vizuálisan megjelenítő, 1989-ben javasolt, majd széles körben elterjedt tetraéder egy változata [1]. Nem tekinthető véletlennek, hogy a láncmodell talán a legfejlettebb piacgazdaságú országban született meg. Ennek a modellnek az értelmezése első rátekintésre kézenfekvőnek tűnik. Ahhoz azonban, hogy mélyebb jelentését is megértsük, minden elemét és ezek kapcsolatrendszerét is elemezni kell. Az 1. ábra három „láncszemből” áll, és ezekben négy fogalom szerepel angolul: nevezetesen a performance, a properties, a structure és a processing. Ezek közül a fogalmak közül egyértelmű magyar megfelelője csak a properties-nek, a tulajdonságoknak van, de a másik három fogalom magyar megfelelőjének megnevezése már bizonyos kérdéseket vet fel.

A performance magyar jelentésére vonatkozóan a szótárakban több kifejezés is szerepel, és ezek közül az ipar és a felhasználó kapcsolatrendszerének leírásához szerintünk a lehetséges változatok közül a teljesítőképesség felel meg leginkább.

A properties, tulajdonságok: érdekes, hogy a láncmodellben szereplő négy fogalom közül csak ez van többes számban. Ennek nyilván az az oka, hogy anyagainkat, alkatrészeinket és szerkezeteinket nem egyetlen tulajdonság, hanem azok összessége jellemzi. Talán az egyszerű többes számnál még kifejezőbb a tulajdonság-együttes fogalmának alkalmazása.

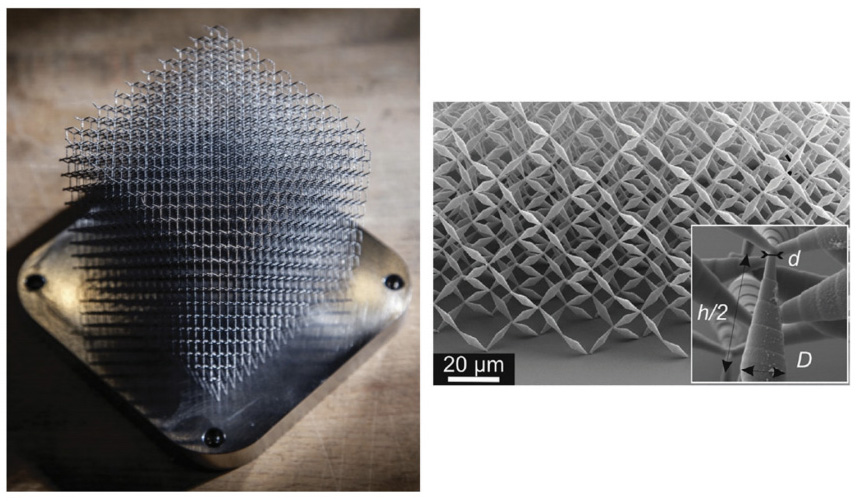

A structure fogalma nyilván az anyag szerkezetére vonatkozik, nem elegendő azonban a vizsgált összefüggésrendszerben csak a leggyakrabban használt szövetszerkezet fogalmára gondolni, hiszen anyagaink szerkezetének leírása magában foglalhatja az atomi szinttől egészen a makro szintig terjedő megközelítéseket. Ennek a fogalomnak az értelme a metaanyagok [2, 3] megjelenésével még tovább bővült, amelyeknek viselkedését már nem a szövetszerkezetük, hanem architektúrájuk határozza meg.

A processing fogalmához a szótár három jelentést ad meg: feldolgozás, termelés és megmunkálás. Ebből a három változatból is érzékelhető, hogy az angolszász nyelvterületen a processing fogalma mind a három tevékenységet magában foglalja. Ha magyar nyelvű szövegben a legmegfelelőbb kifejezést akarjuk használni, akkor talán a feldolgozás szó a legmegfelelőbb. Ezt a választást az is indokolja, hogy az ipar egyik ágazatát feldolgozóiparnak hívjuk.

Kézenfekvőnek látszana, hogy az eddig tárgyalt négy fogalmat magában foglaló, és az ipar és a felhasználó kapcsolatát jellemző modell négy láncszemből álljon. Amint azonban az 1. ábrán is látható, a láncmodell csak három láncszemből áll. Ennek okát világítjuk meg a következőkben anélkül, hogy az egyes fogalmak mélyebb értelmére most rátérnénk.

A baloldali láncszemet a processing, vagyis a feldolgozás fogalma, míg a jobboldalit a teljesítőképesség, performance fogalom jellemzi. A középső láncszemnek a feldolgozás láncszemével való közös területében jelenik meg a szerkezet, a structure fogalom, míg a középső láncszem és a teljesítőképesség kapcsolatát jelző közös területhez a tulajdonságok, a properties fogalom kötődik. Ennek megfelelően tehát a középső láncszemben két fogalom együttesen szerepel, nevezetesen a szerkezet és a tulajdonságok fogalma. A láncmodell megalkotói nyilvánvalóan ezzel a megközelítéssel kívánták szemléletesen érzékeltetni és hangsúlyozni azt a tényt, hogy anyagaink tulajdonságait a szerkezet, pontosabban a szövetszerkezet határozza meg. Ez az összefüggés olyan mélyen gyökeredzik a fejlett ipari országok anyagtudósainak gondolatrendszerében, hogy akár tevékenységük filozófiai alapgondolatának, mottójának is tekintik. Hardy Mohrbacher [4] például minden fóliáján mottóként a következő rövid mondatot vetíti ki: Microstructure makes the properties. Vegyük észre továbbá, hogy a három láncszem átfedése nemcsak az egymás mellett lévő láncszemek kapcsolatát jeleníti meg, hanem a processing és a performance közötti, a dolgok természetéből adódó kapcsolat is kifejezésre jut.

Meglepő ugyanakkor, hogy ebben a széles körben elfogadott modellben nem szerepel a technology angol kifejezés, továbbá, sem az anyag sem a kémiai összetétel angol megfelelője. Ennek okát a későbbiekben világítjuk meg.

A következőkben, ahogy azt már a bevezető mondatokban jeleztem, a láncmodellben szereplő fogalmak segítségével kíséreljük meg az ipartól a felhasználóig vezető utat végigjárni.

2. A teljesítőképesség, avagy a performance jelentése

Ahhoz, hogy a teljesítőképesség fogalmát a láncmodellben helyesen értelmezzük, célszerű ennek a fogalomnak a jelentését az emberi tevékenység több területén is megvizsgálni. A hasonlóságok és az eltérések elemzésével juthatunk közelebb a hazai műszaki irodalomban még csak ritkán használt fogalom helyes értelméhez. A továbbiakban ezért a művészetekben, a sportban és végül a felhasználói igényeket kielégítő műszaki tevékenységben játszott szerepét elemezzük.

2.1. A performance (teljesítőképesség) jelentése a művészetekben

Talán meglepő, hogy a performance-nak a művészeteket érintő értelmezését egy ízig-vérig műszakinak tűnő fogalomnak, a technológia fogalmának definiálásával kezdjük. A technológia az ember által készített olyan célszerű, az egyéni (emberi) képességeit megnövelő eszközök (például gépek, anyagok és eljárások), valamint azok alkalmazásáról szóló ismeretek összefoglaló neve, amelyek segítségével az emberiség egyre többet tud megismerni, megváltoztatni, megőrizni stb. az őt körülvevő világból [5]. (Megjegyzés: A technológiának ezt a definícióját kellő kritikával kell fogadni. Erre a körülményre a Wikipédia szerkesztője is felhívta a figyelmet, amikor hangsúlyozta, hogy ez a szócikk szakértői felülvizsgálatra, korrekcióra szorul. Ha gondosan elemezzük ezt a definíciót, észrevehetjük, hogy a technológiába, mint a definiálandó fogalom egészébe beletartozónak tartják a mai fogalmaink szerinti technológia tartalmi elemeit, nevezetesen az eljárásokat és azok alkalmazását. Ez nyilván önellentmondást okoz, hiszen az egésznek egy része nem lehet maga az egész. Érdekes, hogy a definíció megfogalmazója nem vette észre ezt az ellentmondást, bár maga is megadja a technológia kifejezés görög nyelvből eredő feloldását, nevezetesen azt, hogy mesterség+tan. A technológia kifejezés tehát hasonló felépítésű, mint a biológia, a geológia stb. kifejezés, amelyek lényegében egy-egy tudományterületet jelölnek meg. Ezt az ellentmondást a processing kifejezés értelmezésekor vettük észre, és majd ott teszünk javaslatot ennek feloldására.) Magukat a technológiai eszközöket, amelyek az embernek az élet különböző területein jelentkező problémáinak megoldását segítik, egyszerű szinten szerszámnak, fejlettebb szinten technikának nevezzük.

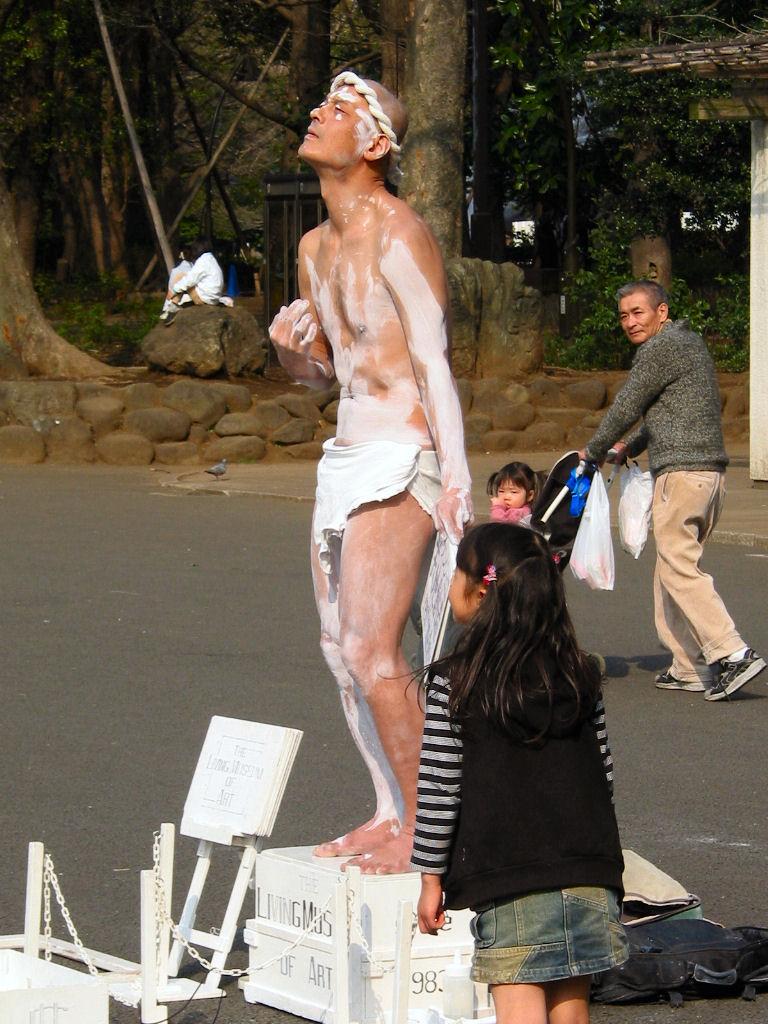

Technikája annak van, akinek vagy aminek a megoldásai elég bonyolultak, pontosak vagy „műszakiak”, egyéniek és/vagy eszközigényesek ahhoz, hogy elválasszuk attól a személytől vagy eszköztől, amely azt működteti vagy használja. Ha nem választjuk el a technikát az emberi testtől, vagy egyáltalán nem használunk eszközt, akkor a neve testtechnika, amelynek legfőbb „művészi” produkciója a performance [6]. Ebből a meghatározásból egyenesen következik, hogy a performer a saját testét, valamint személyiségét használja fel témaként, kifejezési eszközként a műveiben. A performance többféle művészeti ág kifejező eszközeit is alkalmazza, elsősorban a body art, koncept és a videó-művészet szólt bele a performance történetének alakulásába, lásd például a 2. ábrát.

A művészeti performance tehát előtérbe helyezi a méretlen és mérhetetlen megoldásokat, szemben a műszaki teljesítőképességgel, amit viszont mért és mérhető mennyiségekkel igyekszünk jellemezni.

A performance-nak a művészet világában játszott szerepének elemzéséből kitűnt, hogy ezt a művészeti ágat az jellemzi, hogy a valóság megismerése, megváltoztatása és megőrzése érdekében elsősorban saját testének művészi alkotásba való szerves beépítésével és a performance látogatóiban keltett érzelmek révén vált ki hatást. Alapvető jellemzője tehát az, hogy a hatás fizikailag nem mérhető, és lényegében a meglepetésre, extremitásra épít.

2.2. A performance jelentése a sportban

A performance-nak a sportban való megjelenése már az ókorban is fellelhető, hiszen az olimpia részben az emberi test teljesítményének az ünnepe is volt. A résztvevők meztelenül versenyeztek, testüket alkalomadtán olívaolajjal kenték be, hogy minél vonzóbbak legyenek. Nyilván ez a vonás közös a művészeti performance-szal, de a sportra sokkal jellemzőbb – különösen a versenysportra – a teljesítőképesség számszerűsíthetősége és számszerűsítése. Ezt tükrözi az újkori olimpia megalapítójának, Pierre de Coubertinnek [7] a jelmondata: „Citius, altius, fortius”, mely magyarul annyit jelent, hogy „gyorsabban, magasabbra, bátrabban”.

Végiggondolva a performance sportbeli értelmét, a legszemléletesebb példát a tízpróbázás jelenti, különösen akkor, ha a világcsúcsot elérő tízpróbázók teljesítményét az akkor éppen érvényes egyéni világcsúcsokhoz, mint határértékekhez viszonyítjuk. Egy ilyen elemzés eredményét mutatja be az 1. táblázat.

1. táblázat. A tízpróba világcsúcsát felállító atléta teljesítőképessége [8]

| Sor- szám | Versenyszám megnevezése | Jelenlegi világcsúcs | A tízpróba világcsúcshoz tartozó eredmény | Jelenlegi világcsúcs/tízpróba világcsúcshoz tartozó eredmény |

|---|---|---|---|---|

| 1. | 100 méteres futás | 9,84 s | 10,21 s | 0,96 |

| 2. | Távolugrás | 895 cm | 823 cm | 0,92 |

| 3. | Súlylökés | 23,12 m | 14,20 m | 0,61 |

| 4. | Magasugrás | 245 cm | 205 cm | 0,83 |

| 5. | 400 méteres futás | 43,29 s | 46,80 s | 0,92 |

| 6. | 110 méteres gátfutás | 12,31 s | 13,70 s | 0,89 |

| 7. | Diszkoszvetés | 74,08 m | 42,81 m | 0,57 |

| 8. | Rúdugrás | 614 cm | 530 cm | 0,86 |

| 9. | Gerelyhajítás | 98,48 m | 58,87 m | 0,59 |

| 10. | 1500 méteres futás | 3:27,37 perc | 4:14,48 perc | 0,81 |

| Átlag | 0,79 | |||

| Szorzat | 0,08577 | |||

A tízpróba világcsúcs részeredményei Ashton Eaton nevéhez fűződnek, a világcsúcs felállításakor az ő komplex teljesítőképesség-mutatója 0,79, azaz 79% volt. Ez az átlagérték úgy adódott, hogy a tízpróbában elért eredményt osztottuk a megfelelő egyéni világcsúcs eredményével, és ezek összegét pedig a versenyágak számával. Mivel az egyes sportszámokra vonatkozó viszonyszámok minden esetben pozitív számok, ezért ezeknek nem csak számtani középértéke, vagy egyszerűbben szólva átlaga (matematikában ennek jele: A), hanem ezeknek a hányadosoknak a mértani középértéke (matematikában ennek jele: G vagy M) is számítható. A mértani középértéket úgy kell számítani, hogy a figyelembe vett nemnegatív számokat összeszorozzuk, és a szorzatból a figyelembe vett adatok számának megfelelő gyököt vonunk. A mértani középértéknek számos sajátos tulajdonsága van, egyrészt, ha a figyelembe vett számok közül bármelyik 0, akkor G értéke is 0. Emellett, a számtani középérték mindig nagyobb – legfeljebb egyenlő – mint a mértani középérték, és ha a nem egyenlő számok közül bármelyiket úgy választjuk meg, hogy a számtani középérték nem változik, akkor a mértani középérték mindig csökken. Ebből az is következik, hogy a mértani középértéken alapuló megítélés, értékelés mindig szigorúbb, mint a számtani középértéken alapuló.

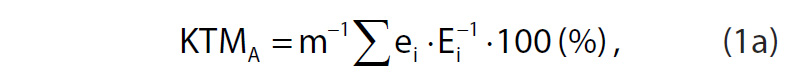

A kétféle módon számított teljesítőképességet komplex teljesítőképesség mutatónak (KTM-nek) [9, 10] neveztük el, és az elmondottak szerint az 1a. és 1b. képlettel határozhatók meg.

ahol

KTMátl. – az egyes jellemzőkre vonatkozó százalékos mutatók átlagából származó jellemző,

KTMval. – az egyes jellemzőkre vonatkozó százalékos mutatók szorzatából adódó jellemző,

ei – a tízpróbázónak az i-edik versenyszámban elért eredményének számszerű értéke,

Ei – a tízpróba világcsúcsának felállításakor egy egyéni versenyző által tartott, az i-edik versenyszám aktuális világcsúcsának számszerű értéke.

(Megjegyzés: Az 1a. és 1b. képlet értelemszerűen csak akkor használható, ha az aktuális világcsúcs számszerű értéke nagyobb, mint a tízpróbázó eredménye. Ezt az esetet képviselik a dobó és ügyességi számok. A futószámokban azonban fordított a helyzet, hiszen az aktuális világcsúcs számszerű értéke mindig kisebb, mint a tízpróbázóé. Ezért a versenyszámokat csoportosítani kell az elmondottak szerint, és ekkor a futószámokra nézve a tízpróbázó relatív teljesítménye (e-1∙E). Ennek megfelelően két csoportra bontva kell összegeznünk. A futószámok esetében n=4, míg az ügyességi számokra nézve n=6.)

Mind a férfi tízpróbában, mind a női hétpróbában versenyszámként szerepel a magasugrás. A 3. ábrán látható versenyző az utóbbi évtizedek atlétikájában uralkodóvá vált Fosbury-stílust alkalmazza. Figyelemre méltó, hogy az eredeti képaláírásban is stílus, és nem technika kifejezés szerepel. A művészeti performance-szal foglalkozó fejezetben elmondottak szerint a technika szó használata csak akkor lenne indokolt, ha a teljesítmény elérésekor a sportoló tőle mereven elválasztható eszközt alkalmazna, lásd például a rúdugrás esetét.

Az ilyen fajta elemzés segítséget nyújthat a tízpróbázónak és edzőjének a megfelelő edzésterv kidolgozásához, hiszen az egyes sportágcsoportokban adódó átlagértékek egyértelműen kijelölik a fejlesztendő területeket.

A sportbeli performance-ra tehát már a mérhetőség az alapvető jellemző, még akkor is, ha egyes sportágakban – például a pontozásosokban – ezt az értékelő szubjektivitása befolyásolhatja. Ugyanakkor, a művészeti performance-szal közös jellemzője, hogy versenysportban is a csúcsteljesítményre való törekvés, az extremitás a jellemző. A teljesítőképességnek az ilyenfajta megközelítése – amint azt látni fogjuk – a műszaki gyakorlatban is kiindulópontot jelenthet.

2.3. A performance jelentése a műszaki gyakorlatban

A performance jelentéséhez közelebb juthatunk, ha szakmai szövegekben megkeressük, hogy ez a szó milyen szövegkörnyezetben jelenik meg. A Materials folyóirat egyik cikkében [12], amely az AM alkalmazási lehetőségeiről szól, „perform-mal” kezdődő igét és főnevet is találhatunk. Álljon itt két idézet:

„In order to reduce the amount of residual stress, while maintaining good dimensional and physical stability, stress relieving is commonly performed on the SLM parts after the AM process.”

„Nevertheless, metallurgical defects, such as gas entrapment porosities, oxide layers, and un-melted material can easily be generated during the process, and they reduce the performances of the final components.”

Az első mondatban a „performed” azt fejezi ki, hogy egy bizonyos műveletet végrehajtunk vagy teljesítünk, míg a másik mondatban a „performance”-nak a teljesítőképesség kifejezés felel meg legjobban. Az idézett mondatokban az állítás mindig a kész alkatrész egészére vonatkozik.

A műszaki gyakorlatban a performance fogalmának használata egy jelzős szerkezetben, a high performance kifejezésben terjedt el leginkább. Az ún. high performance anyagok az adott anyagcsoporton belül extrém teljesítőképességet mutatnak, utalunk itt például az űrrepülőgép hővédelmét szolgáló kerámia kompozit lemezekre. A NASA űrrepülőgépének indulását mutatja a 4. ábra.

Az sem tekinthető véletlennek, hogy a műszaki kutatás-fejlesztési programokban is gyakran megjelenik a high performance fogalma. A Dunaújvárosi Egyetemen 2012-2015 között zajló projekt címe a következő volt: Nagy teljesítőképességű szerkezeti anyagok kutatása [14], amelynek angol megfelelője értelemszerűen használta a high performance kifejezést, lásd 5. ábra.

Várható lenne, hogy a műszaki gyakorlatban a teljesítőképesség számszerű jellemzésére elfogadott módszerek létezzenek. Egy-egy mechanikai vagy fizikai jellemzőre nézve találunk is ilyen megközelítést, például az elektromos vezetőképességet – függetlenül attól, hogy milyen ötvözetről van szó – a nagytisztaságú réz vezetőképességéhez viszonyítjuk. Az International Association of Copper Standard (IACS) [15] még a 20. század elején az akkor legtisztábbnak tartott réz vezetőképességét tekintette felső határértéknek, és ezt az értéket IACS 100-zal jelölte. Bármely elektromos vezető anyag vezetőképességét ennek az értéknek a százalékában adjuk meg, és például az IACS 80 azt jelenti, hogy a kérdéses ötvözet vezetőképessége 20%-kal rosszabb, mint a rézé. Ebből a megközelítésből azonban hiányzik a performance, a teljesítőképesség egyik kritériuma, a komplexitás.

A műszaki performance értelmének megközelítésekor úgy is eljárhatunk, ha arra a kérdésre keresünk választ, hogy egy adott anyag, alkatrész vagy konstrukció teljesítőképessége mire vonatkozik. Ez a kérdés így hangozhat: a felhasználó mit vár el az adott anyagtól, alkatrésztől, konstrukciótól? A mindennapi embernek feltéve ezt a kérdést például a golyóstoll esetében, a helyes válasz általában csak hosszas találgatás után születik meg. Nevezetesen az, hogy a golyóstolltól azt várjuk el, hogy azzal írni lehessen. A kérdésre adott válasz még nehezebben születik meg, ha egy bonyolultabb konstrukcióról, mint például a személygépkocsiról van szó. A személygépkocsival kapcsolatban feltett kérdésre adott válaszadás során csak némi töprengés után szokott megszületni a helyes válasz: a személygépkocsitól azt várjuk el, hogy utasait képes legyen egyik helyről a másikra szállítani. A felhasználó a válaszát mindenkori műszaki ismereteinek szintjén fogalmazza meg, és a hétköznapok emberét csak közvetve érdekli az, hogy személygépkocsijának B oszlopa például milyen acélból készült. Ez a fajta megközelítés a műszaki teljesítőképesség, performance komplex voltát jól tükrözi, ugyanakkor azonban nehezen számszerűsíthető, lényegében csak igennel vagy nemmel lehet a megfogalmazott kérdésre válaszolni.

Amennyiben egy konkrét kérdés kapcsán igen a válasz, akkor joggal vetődik fel a további kérdés, vajon az adott anyag, alkatrész vagy konstrukció milyen szinten képes teljesíteni a felhasználó elvárását. Az elmondottak alapján érthető, hogy a piaci igények kielégítésére törekvő mérnökök keresik a műszaki teljesítőképesség számszerűsítésének lehetőségét. A szakirodalomban erre nézve megfelelő módszert nem találtunk, és egy, Al ötvözetek fejlesztésével foglalkozó projekt [16] kapcsán tettünk kísérletet egy, a performance számszerű jellemzésére alkalmas módszer kidolgozására. Módszerünk alapgondolatát a teljesítőképesség sportbeli értelmezése kapcsán alkalmazott eljárásra alapoztuk, amelyhez minden egyes versenyszámnál határértékként az aktuális világcsúcsot vettük felső határértéknek.

Amennyiben egy szabványos minőségű alumíniumötvözet fejlesztési eredményeit egyértelműen értékelni akarjuk, abból a tényből kell kiindulunk, hogy az egyes jellemzők határértékeit a vegyi összetétel határértékeiből és a kérdéses jellemző határértékét biztosító műveleti útvonalból kiindulva kell kijelölni. Ez tehát azt jeleni, hogy a szabványos ötvözet összetételi határain belül ki kell választani azt az összetételt és műveleti útvonalat, amely például maximális keménységet eredményez, de a maximális nyúlású állapot eléréséhez minden bizonnyal más összetételt és más műveleti útvonalat kell választani. Ezeket a döntéseket anyagtudományi ismereteinkre, adatbázisokból és tulajdonságbecslő szoftverekből származó információkra alapozzuk. A vizsgálat tárgyát képező ötvözet határállapotainak eléréséhez speciális, extrém feltételeket biztosító technológiai lépéseket kell végrehajtani, mint például a gyors hűtés (rapid solidification), az SPD eljárás különböző válfajai (severe plastic deformation) és az additív gyártás (Additive Manufacturing).

A fejlesztési eredmények értékelésének első lépéseként ki kell jelölni a fejlesztendő jellemzők körét, és a tágabb értelemben vett kísérleti munka során meg kell határozni a kérdéses jellemzők határértékét. Célszerűen a kiválasztott jellemzőket jellegük szerint csoportokra kell osztani.

A szélső értékek vagy más szóval határértékek ismeretében a második lépésként azt kell vizsgálni, hogy a vonatkozó szabvány a kérdéses jellemzőkre nézve milyen tartományokat jelöl ki. Három esetet különböztethetünk meg. Az egyik esetben azt fogalmazza meg a szabvány, hogy a jellemzőnek bizonyos határok közé kell esnie, de esetenként csak azt írja elő, hogy mennyi legyen a jellemző maximális vagy minimális értéke. A vizsgálatba bevont jellemzőkre vonatkozó adatok értelemszerű figyelembe vételével meg lehet határozni a már vázolt eljárás szerint (lásd 1.a és 1.b. képlet), hogy a szabványos előírások határain belül a komplex teljesítőképesség-mutató milyen tartományt jelöl ki. Ha ezt az elemzést az egyes jellemzőkre és/vagy azok strukturális csoportjaira is elvégezzük, az is megállapítható lesz, hogy a szabvány melyik esetben fogalmaz meg szigorúbb vagy lazább követelményt, és egyben irányt is mutat a szabványok esetleges módosításához. Az értékelés harmadik, és egyben legfontosabb lépését a konkrét fejlesztő munka eredményeinek értékelése jelenti. Természetesen, először azt kell megállapítani, hogy a szabványos összetételnek megfelelő összetételű ötvözetből egy, a fejlesztési célnak megfelelő műveleti útvonalon előállított termék tulajdonságai teljesítik-e a szabványos követelményeket, vagy sem. Amennyiben nem, a fejlesztés sikertelen, vagyis módosítani kell a kiinduló összetételt és/vagy a műveleti útvonalat. Ebben az értékelési fázisban ismételten támaszkodni lehet a már említett három információ-forrásra, hiszen a tulajdonság-együttes egyes elemei között az esetek többségében egyértelmű kapcsolat van. Ennek az az alapvető oka, hogy anyagaink tulajdonságait a szövetszerkezet határozza meg, amint azt már említettük.

Amennyiben a fejlesztés során elért adatok megfelelnek a szabványos követelményeknek és a fejlesztési célnak, akkor az (1.a) és (1.b) egyenletek szerinti komplex teljesítőképesség-mutató számítható és értelmezhető az összes jellemzőre vagy az egyes strukturális csoportokra nézve is. A határértéktől való távolság mértéke – hasonlóan a szabványokkal kapcsolatban elmondottakhoz – kijelöli a fejlesztés lehetséges irányát.

Az 1xxx és az 5xxx típusú Al ötvözetek mechanikai jellemzőinek fejlesztési eredményeit a [9, 10] publikációban értékeltük az előzőekben vázoltak szerint.

A mechanikai tulajdonságok fejlesztésének fentiek szerinti elemzéséhez hasonlóan a fejlesztés többi tényezőjének hatását is értékelhetjük. Gondolhatunk például a hegesztett kötésekre, a korróziós ellenálló-képességre vagy akár az önköltség és a környezeti terhelés alakulására is. A felsorolt esetekre vonatkozó határértékeket kreatív módon kell meghatározni, sok esetben – az eddig már említett lehetőségeken túl – a legjobb elérhető technológia (BAT) adataira is támaszkodhatunk.

3. A tulajdonság

A teljesítőképességet megjelenítő láncszemnek a láncmodell középső láncszemével közös területét a tulajdonságok foglalják el. Ennek a közös területnek az elhelyezkedése könnyen belátható, hiszen a teljesítőképességet anyagaink, alkatrészeink és szerkezeteink tulajdonságai határozzák meg, és az anyagmérnök alapvető feladata az, hogy ezekkel a tulajdonságokkal felruházza anyagainkat. Ne feledkezzünk meg ugyanakkor arról sem, hogy – amint azt már a láncmodell szerkezetének bemutatásakor említettük – a láncszemek átfedése miatt a teljesítőképesség nemcsak a tulajdonságokkal, hanem a szerkezettel és a feldolgozással is közvetlen kapcsolatba kerül. Lényeges, hogy ez a munka ma már tudatos tevékenységet jelent, ellentétben a 19. század végi, 20. század eleji Edison féle próbálgatásos módszerrel. Edison ugyanis a villanykörte izzószál anyagának keresése közben több tucatnyi anyaggal kísérletezett, míg végül megtalálta a helyes megoldást.

A tulajdonságokat az anyagoknak, az alkatrészeknek és a szerkezeteknek a felhasználók felé irányuló kommunikáció eszközének tekintjük, hiszen a tulajdonságok mindig valamilyen kölcsönhatás eredményképpen nyilvánulnak meg. Ebből a gondolatból az is következik, hogy a tulajdonság és a vele bizonyos értelemben rokon értelmű minőség relatív jellegű fogalom. E két fogalom egymáshoz való viszonyát elemezve megállapíthatjuk, hogy a dolog létezhet egyes tulajdonságai nélkül, a minőség megszűnése viszont megszünteti magát a dolgot [17]. A tulajdonságok közül azok, amelyek a dolog minőségei, egyben a dolog határai vagy lényeges tulajdonságai. A tulajdonságok másik fele nem határai a dolognak, csak egyszerűen tulajdonságai. Minőségek, amelyek elválasztják a dolgokat, nem specifikumai a dolgoknak. Egy és ugyanazon minőség különböző dolgok jellegzetessége is lehet, és megfordítva, egy és ugyanazon dologhoz különböző minőségek sokasága rendelhető, amely mindegyike elválasztja más dologtól. Mivel ezek a más dolgok végtelen halmazt alkotnak, az adott dolog minőségeinek mennyisége is végtelen [17].

Minthogy a minőség maga is tulajdonság, a többi tulajdonsághoz hasonlóan viszonylagos, azaz nemcsak attól a dologtól függ, amelynek minősége, hanem más, azzal a dologgal kapcsolatos dolgoktól is. A minőség más értelemben is viszonylagos. Ami az egyik dolog számára minőség, egyszerűen csak tulajdonság lehet a másik számára, és fordítva. Ezt az esetet egy olyan anyagfejlesztés kapcsán lehet bemutatni, amelyben a mechanikai és funkcionális tulajdonságok végső soron együttes követelményt képeznek. Gondoljunk a szinkron villanymotor kalicka anyagára. Ha a kalicka anyagával szemben csak vezetőképességi követelményt támasztunk, akkor a mechanikai jellemzők (folyási határ) csak tulajdonságok, és fordítva. Ha viszont mindkét tulajdonságra nézve teljesítendő határértéket állapítunk meg, akkor a villamos vezetőképesség és a szilárdsági jellemzők egyaránt minőségek. Ez a követelmény számszerűen úgy is megfogalmazható, hogy a kalicka anyag rézötvözetének el kell érnie vagy meg kell haladnia az IACS 80 értéket, míg a folyási határnak a tiszta réz folyási határát legalább 20%-kal meg kell haladnia [18]. Nyilvánvaló, hogy ebben az esetben már új minőségről van szó, és ez a szakirodalomban széles körben használt jelölésrendszerben is megmutatkozik: HCHS, ami azt fejezi ki, hogy High Conductivity High Strength.

Ha minden lényeges tulajdonság minőség, akkor két lényeges tulajdonság együttvéve is minőséget alkot, amint azt a fenti példa is mutatta. Pontosan így lesz három, négy stb. minőség kombinációja is, és végül a minőségek olyan összességét kapjuk, amely elegendő az adott dolognak az összes többi dolog halmazából való kiválasztására. Ez az összesség lesz a dolog specifikuma, minőség a fogalom szokásos meghatározása szerint.

A minőségügy fogalomrendszerében számos definíció van a minőségre. Ha megpróbáljuk megfogalmazni ezek esszenciáját, akkor legegyszerűbben azt mondhatjuk, hogy a minőség a használatra való alkalmasság. Ebben a definícióban az is benne van, hogy nincs jó vagy rossz minőség, a minőség vagy van, vagy nincs. Álljon itt erre példaként az atomenergia békés alkalmazása. Egy atomerőmű villamos energiát állít elő, ami akkor alkalmas használatra, ha annak műszaki paraméterei megfelelnek az előírásnak, kiszámítható a szolgáltatás és az erőmű üzeme kielégíti a nukleáris biztonsági követelményeket. Ha ezek bármelyike hiányzik vagy sérül, akkor az adott szolgáltatás alkalmatlan a használatra, következésképpen nem beszélhetünk a minőségéről.

4. Az anyag és az anyagmodell definíciója

A láncmodellben szereplő fogalmak felsorolásakor már utaltunk arra, hogy közöttük több, a felhasználói igények kielégítésének folyamatában meghatározó tényező fogalma (például az anyagé) nem szerepel. A tulajdonságok és a minőség fogalmának értelmezésével azonban már mód nyílik a hiányzó egyik legalapvetőbb fogalom, nevezetesen az anyag fogalmának definiálására.

Az anyagot illetve az anyag fogalmát nehéz definiálni, mert maga az anyag is egy nagyon tág értelmű gyűjtőfogalom. A természettudományokban általában a következő anyagfogalmat használják: az anyag a valóságnak az a része, aminek tömege és kiterjedése van [19]. Ebben a megfogalmazásban a gyűjtőfogalom a „valóság”, de a műszaki gyakorlatban ezzel nem tudunk mit kezdeni. Éppen ezért az anyag fogalmának értelmezéséhez egy hasonlóan tág értelmű fogalmat kell keresni. Az „anyagminőség” fogalom megadhatja ezt a keresett másik gyűjtőfogalmat.

Az anyag fogalmának definíciójához kövessük végig az alábbi gondolatmenetet. A korábban már definiált tulajdonság és minőség fogalmának szemléletes megjelenítéséhez egy, a műszaki gyakorlattól első pillanatra távol eső példát, az 6. ábra napraforgóvirág példáját vegyük alapul (természetesen, mint minden példa, csak részben fedi le azt, amit mondani szeretnénk).

Tételezzük fel, hogy a napraforgóvirág szirmai egy-egy tulajdonságot képviselnek. Nézzük meg, mi történik akkor, ha a tulajdonságokat képviselő szirmok közül először minden tízediket, majd minden ötödiket, minden másodikat és végül az összes szirmot – gondolatban – eltávolítjuk. Ha csak minden tízedik szirmot távolítottuk el, és azt többeknek megmutatjuk, valószínű, hogy még mindenki azt fogja mondani, hogy ez egy napraforgóvirág. Ha minden ötödiket eltávolítjuk, még akkor is valószínű, hogy sokan felismerik a napraforgóvirágot. Aki eltávolította a szirmokat, az tudja azonban, hogy ez utóbbi két állapotban a virág már nem ugyanolyan, mint az eredeti állapotában, vagyis ezek relatív minőséget képviselnek.

Ha minden második, vagy az összes szirmot eltávolítjuk, akkor valószínű, hogy már senki sem fogja azt mondani, hogy ez egy napraforgóvirág, legfeljebb csak azt, hogy egy csupasz napraforgótányér, vagyis ez már egy új minőség, ami semmiféleképpen nem helyettesítheti az eredeti minőséget.

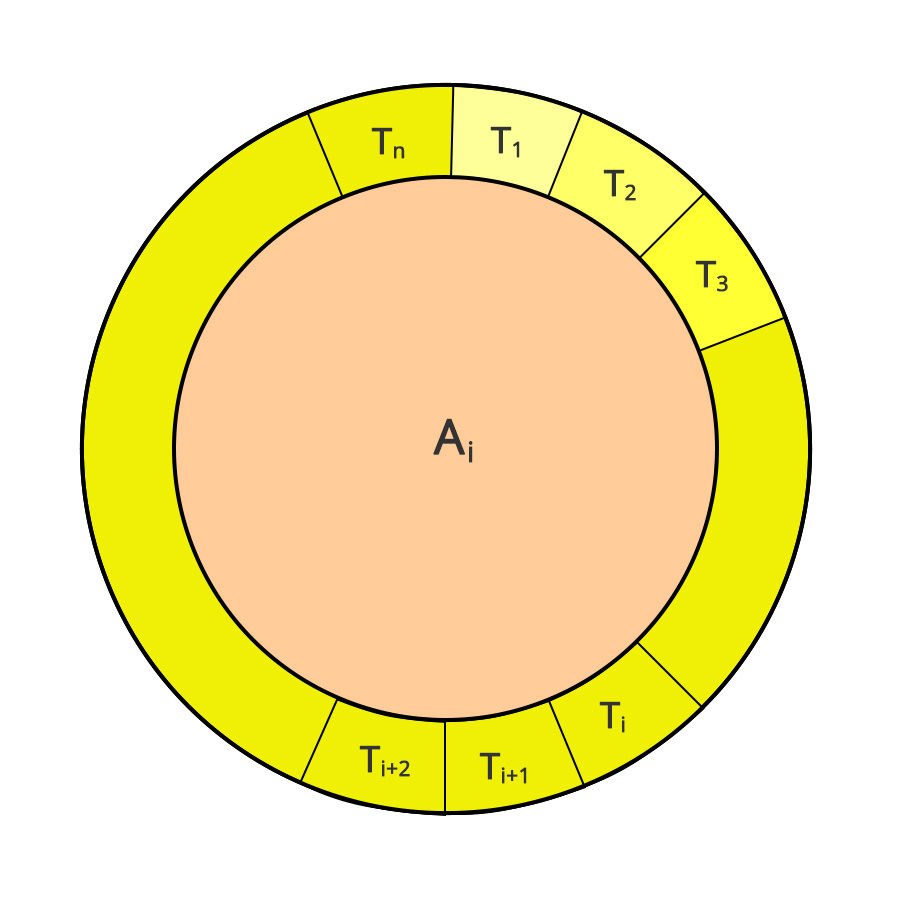

A napraforgó modellt a műszaki gyakorlat számára lefordítva juthatunk el a 7. ábrához [21], amelyen az Ai anyagot, mint a T1…Tn tulajdonság hordozójának tekintjük.

Az elmondottak alapján az anyag definícióját a következőképpen fogalmazzuk meg:

Anyagnak az összes tulajdonsága által meghatározott minőség megtestesítőjét nevezzük, vagy még rövidebben: az anyag az összes tulajdonsága által meghatározott minőség megtestesítője.

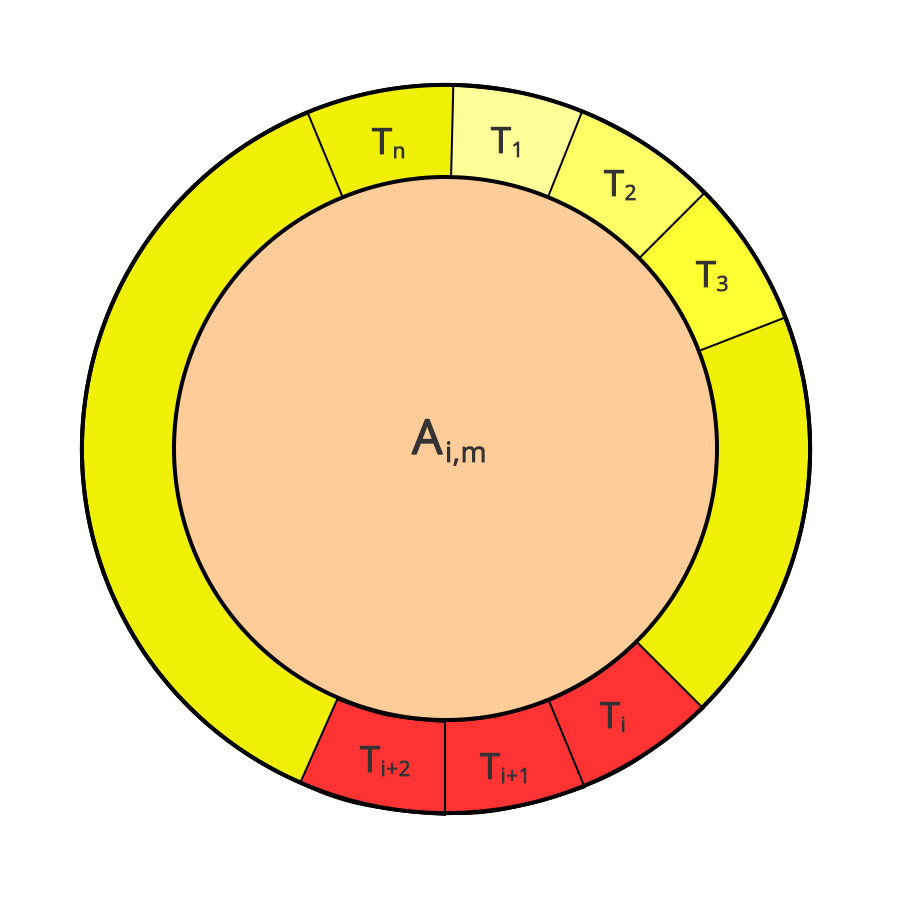

Az anyag, az alkatrész, a szerkezet 1. ábra szerinti láncolat összefüggéseinek megértése és tudatos kihasználása céljából modelleket alkotunk, amelyek egyike az anyagmodell. Az anyagmodell fogalmához hasonló gondolatmenet révén juthatunk el, mint az anyag fogalmához, figyelembe véve azt a körülményt, hogy a tulajdonságok két csoportra oszthatók, nevezetesen – egy bizonyos szempont szerint – lényeges és lényegtelen tulajdonságokra.

Az anyagmodellt szemléletesen úgy jeleníthetjük meg, hogy az anyag definíciójához bemutatott 8. ábrán [21] a tulajdonságok egy részét pirossal jelöljük, utalva arra, hogy ezek jelentéktelenek, ezek egy bizonyos szempont szerint elhanyagolhatók.

Végeredményben ugyanígy járunk el az anyagkutatásban is, amikor a vizsgált anyagi rendszer összes tulajdonságából csak azokat vesszük figyelembe, amelyek még a vizsgált rendszer minőségét az adott szempontok szerint visszatükrözik.

A tulajdonságok és a minőségek közötti összefüggés figyelembe vételével az anyagmodell a következőképpen definiálható: anyagmodellről akkor beszélünk, ha a minőséget meghatározó összes tulajdonság közül csak a valóság megismerése céljából szükségesnek és hasznosnak tartottakat vesszük figyelembe, úgy, hogy az anyag még megőrizze minőségét.

5. A szerkezet

Tovább haladva a feldolgozás láncszeme felé vezető utunkon, a szerkezet fogalmával találkozunk. Amint már kiemeltük, a szerkezet és a tulajdonságok ugyanabban a láncszemben foglalnak helyet. Arra is utalnunk kell ismételten, hogy a szerkezetet jelölő terület a feldolgozás láncszemével átfedésben van, és ha áttételesen is, kapcsolódik a teljesítőképesség láncszeméhez is.

Mivel a középső láncszem a szerkezet és a tulajdonságok között közvetlen kapcsolatot ír elő, a szerkezet fogalmát annak tükrében kell megfogalmaznunk, hogy a szerkezet milyen módon határozza meg a tulajdonságokat. Ennek a szoros kapcsolatnak az értelmezéséhez a már eddig részletesebben vizsgált fogalmakat is segítségül hívjuk, nevezetesen a már említett tulajdonság: a minőség és az anyag fogalmát. Ezt a gondolatot mintegy kiegészítésképpen az anyagfogalomnak a természettudományokban használt definíciójára is építjük, nevezetesen arra, hogy az anyagnak tömege és kiterjedése van.

A struktúra fogalmának definíciójakor többféle utat is választhatnánk. Mivel ez a fogalom a szakirodalomban igen gyakran előfordul, számtalan olyan mondat lenne idézhető, amelyeknek tartalma alapján a fogalom jelentése egyértelművé válna. A tömörség kedvéért azonban csak néhány mondatot idézünk a Materials folyóiratnak már említett cikkéből [12], ugyanakkor a kép teljessé tétele érdekében számos olyan összetett szót említünk, amelyben a szerkezet, mint fogalom előfordul. Ilyen szavak például az atomszerkezet, az atomhéj-szerkezet, sávszerkezet, rácsszerkezet, fázisszerkezet, rácshiba szerkezet, mikroszerkezet, nanoszerkezet, szemcseszerkezet, szubszerkezet és a példákat még tovább sorolhatnám.

A kontextuális [22] definiálás érdekében a már említett cikkből néhány mondatot is idézünk, amelyekből a tulajdonságok és a szövetszerkezet (microstructure) közötti kapcsolat kiviláglik.

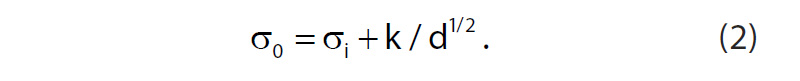

The final SLM components showed different hardness and tensile properties from cast or wrought parts in similar alloys, and this was primarily due to the ultrafine microstructure, with its complex crystal growth directions, and to residual thermal stresses. SLM parts generally present higher tensile strength, with anisotropy that depends on the building direction, than their cast counter parts. The superior strength values that as-built components have are usually explained by adopting the Hall-Petch equation reported in Equation (2):

The equation highlights that the strength of the material (σ0) is given by the sum of the frictional stress (σi) and a factor (k) times the inverse of the square root of the grain size (d). The local heating and cooling rates, during the melting of the powders, are very high (103–108K·s−1), and this leads to a non-equilibrium solidification process, with the development of ultrafine microstructures, extended solid solubility, and the possible formation of non-equilibrium phases.

Ha egy ilyenféle elemzést kellő gondossággal végzünk el, akkor eljuthatunk ennek a fogalomnak az ún. nyelvfilozófiai definíciójához, a kontextuális definícióhoz: egy fogalom vagy kifejezés megadása helyett megadjuk azoknak a kifejezéseknek és mondatoknak a jelentését, melyekben a definiálandó kifejezés előfordul. Ezt a definiálási eljárást alkalmaztuk a performance-nak a műszaki gyakorlatban játszott szerepének definiálásakor, és ezt a definíciótípust általában egyenértékűnek tekintik a reáldefiníciók körébe tartozó Arisztotelész-féle intencionális definícióval [22].

A szerkezetet magában foglaló fogalmak és mondatok felsorolásából is kiérezhető, hogy a szerkezet valamilyen kapcsolatban van a méret fogalmával. Ugyanakkor már itt is utalnunk kell arra, hogy a tulajdonságokat meghatározó szerkezet kiterjedését tekintve kettős meghatározottságú: a kiterjedés vonatkozhat a szerkezetet felépítő elemek méretére, másrészt pedig annak a testnek a méreteire is, amelyet az előbb említett strukturális egységek építenek fel. A továbbiakban nagyon vázlatosan azt tekintjük át, hogy a tulajdonságokat megtestesítő anyag milyen hierarchiát követve épül fel.

Abból kell kiindulnunk, hogy az anyagnak térbeli kiterjedése és tömege van.A fizikában anyag minden, ami elemi fermionokból áll. Az anyag főleg atomokból, azok pedig elektronokból, neutronokból és protonokból épülnek fel. A mértékbozonokat – amelyek egyike a foton, és amik az alapvető kölcsönhatásokat közvetítik – nem tekintjük anyagnak, bár van energiájuk, sőt némelyiküknek még tömegük is. Az atommagok és az elektronok az elektromágneses kölcsönhatás kötött állapotaiként alkotják az atomokat, a kémiai elemek legkisebb, még az illető elem tulajdonságait viselő darabját [23].

Azok az anyagok, amelyeket már érzékszerveinkkel közvetlenül érzékelni is tudunk, rendkívül sok részecskéből (atomból, ionból, molekulából) állnak. Tudjuk, hogy egy mólnyi anyagban az Avogadro féle számnak megfelelő számú építőelem van. A nagyon sok részecskéből álló anyagokat anyagi halmazoknak nevezzük.

Az anyagi halmazok tulajdonságait, a halmazállapotukat elsődlegesen a halmazt felépítő részecskék szerkezete és tulajdonságai szabják meg, elsősorban az, hogy a halmazt felépítő részecskék között milyen kölcsönhatások alakulnak ki. Ezeknek a kölcsönhatásoknak a mértéke igen eltérő lehet, egyben azonban megegyeznek: az erők hatótávolsága igen kicsi. Azoknak az erőknek az összességét, amelyek egy adott anyag részecskéi között összetartó erőként hatnak, kohéziónak nevezzük. A kohézió összetartani, összerendezni igyekszik a részecskéket, azaz a tökéletes rendezett állapotot, az ún. ideális szilárd állapotot akarja létrehozni.

Mondanivalónk kifejtéséhez a továbbiakban lényegében csak a fémek és ötvözeteik polikristályos állapotával foglalkozunk, figyelembe véve azt, hogy ideális rácsszerkezetű szilárd anyaggal a gyakorlatban alig találkozunk, vagyis anyagaink reális rácsszerkezetűek, termikus és atermikus rácshibákkal terheltek.

A szilárd anyagokat felépítő elemek hierarchiájában az alábbi szinteket szokás megkülönböztetni:

Kristályrácsok

Egyes szilárd anyagokban az atomok nem alkotnak meghatározott összetételű molekulákat, hanem óriási számban összekapcsolódva szabályos térbeli elrendeződést, kristályszerkezetet (kristályrácsot) képeznek.

Lécek, kötegek, blokkok vagy tömbök és krisztallitok

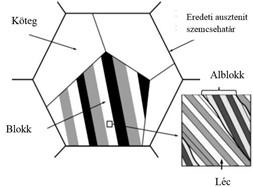

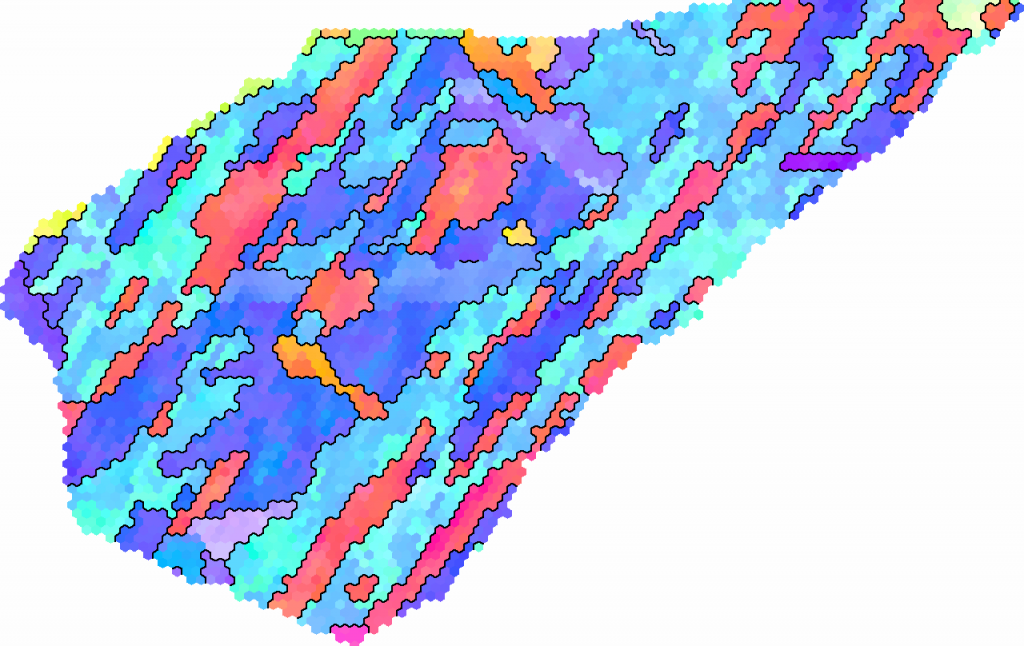

A kristályrácsok fölött következő anyagszerkezeti hierarchiaszint a lécek, kötegek, blokkok vagy tömbök, majd az azokból összeálló krisztallitoké. Különösen a fémes anyagok esetében fontosak ezek hierarchiaszintek, mert jól vizsgálhatók maratott felületen, illetve a SEM+EBSD technikával ma már maratlan állapotban is tanulmányozhatók. Ezt a hierarchiaszintet szemlélteti a 9. ábra (a) vázlata, és a 9.b ábrán egy léces martenzites szövetű mintáról maratlan állapotban készített SEM+EBSD felvétel.

9. ábra.

A fémes anyagok szerkezetét meghatározó léceknek, kötegeknek és tömböknek a krisztallithoz való viszonyát bemutató vázlat (a);

egy léces martenzites acélminta egyetlen ausztenit krisztallitjában edzés során kialakult szubszerkezetről készített SEM+EBSD felvétel (b) [24].

Az egyes tartományok orientációját színek jelölik.

Szövetszerkezeti szint

A kristályok társulása újabb anyagszerkezeti hierarchia szintet (anyagszerveződési szintet) határoz meg. Ez a szövetszerkezeti szint. Ezen a szinten találjuk a kerámiákon kívül a fémeket és ötvözeteiket.

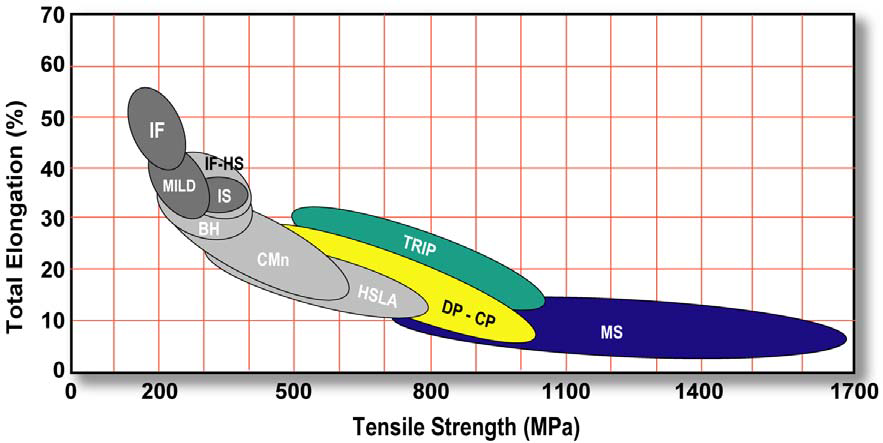

A felsorolt anyagszerveződési szintek közül a szövetszerkezeti szint jelölhető meg úgy, mint a tulajdonságokat közvetlenül meghatározó. Példaként a modern szerkezeti acélok egyik legjellegzetesebb képviselőjét, a TRIP acélokat [25] említjük meg. Ha ennek az acélnak a szokásos összetételére rátekintünk, abból ennek az acéltípusnak a speciális mechanikai tulajdonságaira nem következtethetünk. Akkor azonban, ha interkritikus hőkezelést alkalmazva elérjük, hogy szövetszerkezete ferritből, bénitből és jelentős, akár 10%-nál több maradék ausztenitből álljon, akkor a szerkezeti acélokra jellemző szakítószilárdság – szakadási nyúlás trendtől lényegesen eltérő tulajdonság-együttest kapunk, mégpedig úgy, hogy az adott szilárdsági kategóriához képest lényegesen nagyobb szakadási nyúlás adódik. Ezt a helyzetet tükrözi a 10. ábra diagramja [26].

Az elmondottakból és az előbbi példából is látható, hogy az anyag kémiai összetétele nem meghatározó a tulajdonságai szempontjából, hiszen ugyanahhoz az összetételhez többféle tulajdonság-együttes, és így akár több minőség is hozzárendelhető. Ez az oka annak – véleményünk szerint – hogy az ún. láncmodellben nem szerepel a kémiai összetétel fogalma. A tulajdonságok tehát az anyag szövetszerkezetével vannak közvetlen kapcsolatban, ami azt jelenti, hogy adott szövetszerkezethez egyértelműen hozzárendelhető egy adott tulajdonság-együttes. Ez a megállapítás igazolja Hardy Mohrbacher mottójának igazságát [4].

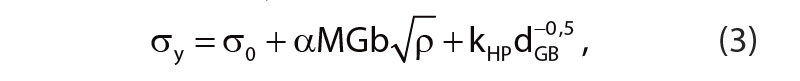

A szövetszerkezeti szerveződési szint jelentőségét az is bizonyítja, hogy a kutatás-fejlesztési munkák során az esetek döntő részében valamely, a fénymikroszkópos, és napjainkban már SEM-es vizsgálatokkal meghatározható szövetszerkezeti jellemzők függvényében vizsgáljuk a mechanikai jellemzők változását. Ez abban is megnyilvánul, hogy a folyáshatár és a szemcseméret közötti kapcsolatot leíró, és a Materials című folyóirat [12] egyik cikkéből már idézett Hall-Patch egyenletben a szemcseméret, mint független változó mellett megjelent a szubszemcse mérete is. Ahhoz azonban, hogy a szubszemcsék hatását figyelembe tudjuk venni, a (2) egyenlet szerinti összefüggést ki kell egészíteni a diszlokációs keményedést leíró taggal.

Valamely anyag σy folyási határát a szemcsehatárok okozta keményedés (Hall-Patch típus), valamint a szemcsékben és a szubszemcsékben lévő diszlokációk okozta keményedés összegeként lehet leírni [27]:

ahol

σy – a Hall-Patch összefüggés szerinti súrlódási feszültség,

α – egy állandó érték, kb. 0,25,

M – a Taylor tényező

G – a nyírómodulus

b – a Burgers vektor nagysága

ρ – a teljes diszlokáció-sűrűség, amely hozzájárul a diszlokációs keményedéshez,

kHP – a Hall-Patch egyenlet szerinti meredekség,

dGB – azoknak a szemcsehatároknak az egymástól mért átlagos távolsága, amelyek a diszlokációk mozgása szempontjából szemcsehatár-gátként működnek.

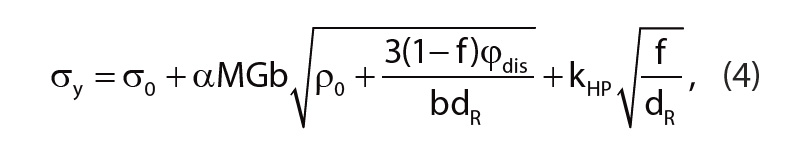

A szemcsehatárok közötti távolság jellemzésekor azonban rendszerint nem tesznek különbséget a nagy- és a kisszögű szemcsehatárok között, és így az sem egyértelmű, hogy az összes meglévő szemcsehatár közötti távolságra mi jellemző (az összes szemcsehatárba beleértjük a kis- és nagyszögű szemcsehatárokat is), amelyet az adott esetben dR szimbólummal azonosítunk. Mivel nem mindegyik szemcsehatár okoz Hall-Patch szerinti szilárdságnövekedést, így ezeknek a száma a jelenlévő összes határnak csak bizonyos hányada. Feltételezzük, hogy azok a határok, amelyekre nézve ϕ > ϕdis orientáció-különbség, azok Hall-Patch féle szilárdságnövekedést okoznak (a (3) szerinti összefüggés jobb oldalán szereplő utolsó tag), míg azok a szemcsehatárok, amelyekre nézve ϕ < ϕ dis, nem hatnak szemcsehatárként, de a diszlokációk okozta szilárdság-növekedéshez hozzájárulnak (a kisszögű szemcsehatárok által határolt tartományokon belüli diszlokációk révén) (a (3) egyenlet jobb oldalán szereplő második tag). A dGB mennyiség összefüggésbe hozható a dR –rel a f mennyiségen keresztül, amely a szemcsehatár okozta keményedésben résztvevő szemcsehatárok arányát fejezi ki (vagyis f = a ϕ > ϕdis-szeljellemezhető szemcsehatárok hányadával). Az f tehát a nagyszögű szemcsehatárok felülethányadát reprezentálja térfogategységre vonatkoztatva. Az elmondottaknak megfelelően a (3) egyenlet a következő alakban írható fel:

ahol

ρ0 – a szubszemcséken belüli diszlokációk sűrűsége, amelyek nem képeznek szubszemcse határokat,

ϕdis – a szemcsehatár orientáció-különbségének az a határértéke, amely alatt ezek a szemcsehatárok csak diszlokációs szilárdságnövekedést okoznak.

A ϕdis nem jól definiálható érték, és 2o és 15o között bárhol lehet.

Ahogy azt a (4) egyenlet mutatja [27], a szub- és a nagyszögű szemcsehatárok hatása szétválasztható, amennyiben a szubszemcse határok esetében is különbséget teszünk a gátló és a nem gátló típusok között.

A figyelmes olvasónak talán feltűnt, hogy az anyagszerveződési szinteknél nem említettük a metaanyagokat. Ennek az az oka, hogy ezeknek az anyagoknak a tulajdonságait meghatározó szerkezet – ebben az esetben az architektúra – nem spontán anyagszerveződés révén, hanem egy számítógéppel irányított folyamat eredményeképpen jön létre. A metaanyagoknak két nagy csoportja van: a funkcionális és a mechanikai metaanyagok. A funkcionális csoportba tartoznak a mágneses és elektromos típusúak, például a negatív törésmutatójú anyagok. A negatív törésmutatójú anyagból készült tárgyak a megfigyelő számára láthatatlanná válnak, ugyanakkor a mögötte lévő tárgy látható. A mechanikai metaanyagok közé számos típus tartozik, felsorolásszerűen ezek a következők: Az első csoportba az ún. extrém metaanyagok tartoznak, mint például az ötmódosú és az auxetikus anyagok. A következő nagyobb csoportot az ún. negatív anyagok alkotják, ezek közé a negatív kompresszibilitású és negatív merevségű változatok tartoznak. További csoportot képeznek az ultra tulajdonságú metaanyagok, közöttük az ultrakönnyű, az ultramerev és az ultraszívós anyagok. Talán a negyedik csoportot alkotó metaanyagok a legérdekesebbek, ide tartoznak az aktív, az alkalmazkodó és a programozható anyagok és az ősi japán technikával elkészíthető origami szerkezetek. Egy mechanikai metaanyag jellegzetes architektúrája látható a 11. ábrán [2].

A szerkezetről szóló alfejezet tárgyalásának befejezéseként még vissza kell térni arra a korábbi megállapításra, miszerint a szerkezet kettős méretbeli meghatározottságú. Az anyagszerveződés tárgyalásakor csak az egyes szintek méretére utaltunk, de nem foglakoztunk a szerkezetet magába foglaló testnek a méretével és az esetleg ebből adódó hatásokkal. Általánosságban a kérdés a következőképpen fogalmazható meg: egy adott szövetszerkezetű szilárd testnek van-e olyan tulajdonsága, amely a szilárd test makroszkópikus méretétől függ? (Megjegyzés: Az előbbiekben említett metaanyagokkal kapcsolatban is megfogalmazható egy hasonló jellegű kérdés: Van-e olyan anyag, amelynek tulajdonságai az igénybevételének módjától függnek? A válasz: igen, éppen a metaanyagok között találunk ilyen anyagot.)

A feltett kérdés nem tartozik szorosan ennek az elemzésnek a tárgykörébe. Azt, hogy mégis foglalkozunk ezzel, az indokolja, hogy egy hasonló témakörben Kaptay Gy. [28] tollából megjelent cikkben – ha nem is az anyag és a műszaki anyagtudomány definíciójában – behatárolta az anyagtudomány vizsgálódási, érdeklődési körét. Úgy véli, hogy az alsó szintet a 0,1nm-es atomi szint jelenti, míg a felső határértéket 100m-ben jelölte meg.

Véleményünk szerint az alsó határérték rögzítése csak időben visszamenőlegesen fogadható el. Az elméleti megfontolásokat követően, maga a nanotechnológia is csak akkor alakult ki, amikor a vizsgálati technika „érzékenysége” ezt lehetővé tette. Az alsó határérték folyamatosan változó jellegét jól bizonyítja, hogy egy 2015-ben megjelent cikk szerzői [29] a nagy entrópiájú ötvözetek stabilitása kapcsán a kvantummechanika ismeretanyagára is építenek. Ezt szemlélteti az alábbi idézet:

„The desire to understand the properties of metals and alloys in terms of the fundamental interactions between the electrons and nuclei from which they are composed goes back to the dawn of quantum mechanics.”

A felső 100m-es határérték megnevezése azért kérdéses, mert a nagyon hosszú „alkatrészekből” – mint például a sínek, drótkötelek, optikai kábelek stb. – csak olyan hosszú darabok képezhetik a műszaki anyagtudomány tárgyát, amelyek már egyértelműen képviselik az alkatrész minőségét, vagyis a felhasználás szempontjából lényeges tulajdonságaikat.

6. A feldolgozás (processing)

A láncmodellnek az iparhoz legközelebbi láncszemét a feldolgozás foglalja el. Ezt a kifejezést a processing magyar megfelelőjének gondoljuk. A feldolgozás a szerkezetet és a tulajdonságot is magában foglaló középső láncszemmel átfedésben van, de úgy, hogy a közös területet a szerkezet – vagy ahogy azt az előző fejezetben már megfogalmaztuk – a szövetszerkezet területe alkotja, utalva arra, hogy a feldolgozás közvetlenül a szövetszerkezetet befolyásolja. Természetesen a feldolgozás területe, ha áttételesen is, kapcsolatban van a tulajdonságokkal és a teljesítőképességgel.

A feldolgozás jelentésének értelmezéséhez a korábban már bevált utat választjuk, azt vizsgálva, hogy a processing szó tövének milyen magyar jelentés feleltethető meg, illetve az ilyen tövű szavak milyen szövegkörnyezetben találhatók meg.

A processing szótárban található megfelelőjét már megadtuk, így csak a szótő, a process főnévi és igei jelentését mutatjuk meg:

- A process, mint főnév: folyamat, eljárás

- A process, mint ige: kidolgoz, feldolgoz, megmunkál, kikészít.

A processing és az említett process tövű angol kifejezések anyagtudományi szakcikkekben, ismertetőkben gyakran fordulnak elő. Elsőként egy új USA-beli projekt ismertetőjéből idézünk néhány mondatot. Ennek a projektnek a neve ICME, vagyis Integrated Computational Materials Engineering [30]. Az ismertető brossura így kezdődik: „Integrated Computational Materials Engineering (ICME) is an approach to design products, the materials that comprise them, and their associated materials processing methods by linking materials models at multiple length scales. Key words are „Integrated”, involving integrating models at multiple length scales, and „Engineering”, signifying industrial utility. The focus is on the materials, i.e. understanding how processes produce material structures, how those structures give rise to material properties, and how to select materials for a given application. The key links are process-structures-properties-performance.”

E négy kifejezésen kívül a témakör angol nyelvű szakirodalomában több gyakran előforduló kifejezés is található, ezek közül csak a “multiple length scales” (anyagszerveződési szint) és a “materials models” (anyagmodell) kifejezéseket emeljük ki.

Ha ennek a néhány sornak a lényegét össze akarnánk foglalni, akkor visszajutnánk a kiindulóponthoz, a láncmodellhez.

Valószínű, ha a láncmodellben szereplő processing fogalmát magyar kifejezéssel helyettesítenék, akkor nagyon sokan a technológia kifejezést használnák. Nézzük meg, hogy a szótár milyen értelmezést ajánl a technology szóhoz: technika, technológia, műszaki tudományok.

Utalnunk kell arra, hogy a technológia fogalmát a művészeti performance-szal kapcsolatban már értelmeztük. Arra is rámutattunk, hogy ez a definíció kritikára szorul, hibás. Ha ebben a definícióban a technológiát annak egyik lehetséges értelmezésével, a műszaki tudományokkal helyettesítjük, akkor máris célt érünk. Az olvasóra bízzuk, hogy ezt tegye meg. Ennek a változtatásnak a helyességét jól bizonyítja például, hogy a világ egyik legismertebb műszaki egyetemének neve: Massachusetts Institute of Technology, ahol a „Technology” egyértelműen műszaki tudományokat jelenti.

Az, hogy a technology-nak a szótár a technikát is megfelelteti, számos nyelvhasználati zavart okoz mind mai napig.

Az előbbi módosítással a technológia kifejezést „kiszabadítottuk” a rossz definíció fogságából, és így az ipari gyakorlatban szokásos módon használhatjuk, vagyis a technika jelenti a feldolgozás hardverét, míg a technológia annak szoftverét.

6.1. A technika, mint a feldolgozás hardvere

A teljesítőképesség fogalmának tárgyalásakor – pontosabban az előbb helyesbített definíció elemzésekor – már említettük, hogy az ember a valóság, a környezete megismerésekor, megváltoztatásakor és megőrzésekor e tevékenységek hatékonyságának növelése érdekében eszközöket készít és használ, amelyeket két csoportra, a szerszám és a technika csoportjára osztottuk. A szerszám használata és alkalmazása az ember és a szerszám közötti közvetlen kapcsolatot tételezi fel, hiszen a szerszámokat saját „energiájával” és saját tapasztalataira építve működteti. A technika alkalmazása és működtetése pedig az emberrel való közvetlen kapcsolatot nem igényli, sőt, a modern ipari technikák működtetésekor ez szinte lehetetlen. Ennek oka egyrészt az ember fizikai és szellemi teljesítőképességének korlátozott volta, másrészt pedig a technikák nagyfokú komplexitása, bonyolultsága, precizitása, nagy energia- és információigénye, vagyis egyszóval műszaki jellege. A feldolgozóipari technikákat jellemzi továbbá az alkalmazásuk alacsony élőmunka igénye, amely részben az ember és a technika közötti közvetlen kapcsolat megszűnésének vagy megszüntetésének következménye.

Az alacsony élőmunka igény a feldolgozóipari technikák nagyfokú automatizáltságának köszönhető, gépeinket és berendezéseinket számos érzékelő és beavatkozó szervvel, vagy idegen szóval szenzorral és aktuátorral szereljük fel, melyeknek működését modern számítástechnikai eszközökkel biztosítjuk. A számítástechnikai vagy IT eszközök képesek a nagyszámú mérési adat gyűjtésére, feldolgozására és a feldolgozott adatok célszerű tárolására is, ez utóbbi lehetővé teszi a technika működésében fellépő zavarokra jellemző mintázat felismerését és – például a mesterséges intelligencia (AI) módszerek alkalmazásával – a hiba gyors felismerését és elhárítását.

Az ember és az eszközök elkülönülése a robottechnika ipari gyakorlattá válásával ma már lehetővé teszi az élőmunka teljes mértékű kiküszöbölését. Ismeretes, hogy ma már működnek olyan, ún. „sötét” üzemek – elsősorban az autóipar területén – amelyek emberi jelenlét és beavatkozás nélkül folyamatosan működnek. Az 5G-s kommunikációs hálózatok széleskörű elterjedése az automatizálás és a robottechnika területén új távlatokat nyit. Érdekes ugyanakkor, hogy az automatizálás legújabb szintjén ismét felmerült az ember és a robot közötti kapcsolat igénye, az ún. kobottechnika, amely az ember és a robot kooperációjára épít. A feldolgozóipari technikát, működtessük azt akár a mikroelektronikai iparban vagy a kohászatban, számos technikai paraméterrel jellemezhetjük. A működési feltételeket meghatározó paraméterekre vonatkozóan általában egy alsó és felső határértéket ad meg a gyártó cég. Ezekkel a határértékekkel a paraméterek számának megfelelő dimenzionalitású térben lehetne kijelölni azt a paramétermezőt, amelyben a technika alkalmazható. Egy ilyen sokparaméteres, és ennek megfelelően sokdimenziós elemzésre a legritkább esetben van csak lehetőség. Célszerű ezért az azonos értelmű paramétereket ún. redukált paraméterekké egyesíteni, és ha ez lehetséges, akkor előállítható egy olyan 3, 2 vagy akár 1D-s paramétermező, amely már könnyebben áttekinthető képet ad a technika működéséről. Ha az így képzett redukált paraméterek egymástól függetlenek, akkor a paramétermezők 3D-s esetben a koordinátatengelyekkel párhuzamos síkok, 2D-s esetben azokkal párhuzamos vonalak, míg 1D-s esetben a koordinátatengelyen lévő két pont határolja. Amennyiben a redukált paraméterek között kapcsolat létezik, akkor a határoló felületek, vonalak akár tetszőleges alakot is felvehetnek.

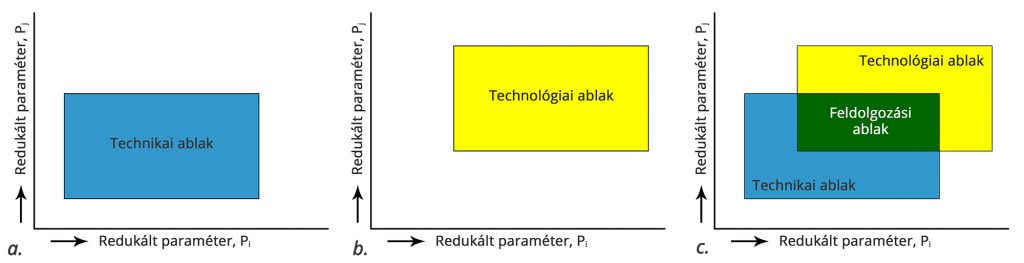

Egy ilyen elemzés segítségével tehát kijelölhető a technika lehetséges működési területe, amelyet az angolszász irodalomban használt fogalmak alapján technikai ablaknak hívunk. Egy kétdimenziós esetre vonatkozó technikai ablakot mutat a 12.a ábra vázlata, mégpedig egy olyan esetre nézve, amikor a Pi és a Pj redukált paraméterek egymástól teljes mértékben függetlenek.

Az egyértelmű szóhasználat érdekében megemlítjük, hogy a mindennapi szóhasználatban is gyakran szereplő „high tech” kifejezést egyértelműen a technikára kell vonatkoztatni, mégpedig olyanra, amelynek egyes paraméterei a szokásos vagy átlagos paraméterekhez képest kiemelkedőek, extrémek.

6.2. A technológia, mint a feldolgozás szoftvere

A technológia Prohászka J. [31] frappáns megfogalmazása szerint a reprodukció tudománya. A technológia illetve ennek írásos formája, a technológiai utasítás olyan műveletsort határoz meg, amely többnyire szabványos, szabványosított, azaz megismételhető, mással összekapcsolható és utánozható. Mind a technológiára, mind a technológiai utasításra általánosan alkalmazzák az angol procedure kifejezést. A technológia műszaki jellegét a mérés adja, értelemszerűen a mérés a feldolgozandó anyag jellemzőinek meghatározására szolgál. A technika és a feldolgozandó anyagra vonatkozó adatok szembesítése teremti meg az ún. zártciklusú szabályozás lehetőségét, amely minden technológiai művelet meghatározó tényezője. A folyamatjellemzők: a műveletek, az anyagi állapotok és a gépek sorozata külön-külön is képet ad a gyártás folyamatáról, de párhuzamosan történő együttes szerepeltetésük teszi lehetővé azt, hogy minőségi és mennyiségi leírást adjunk a technológiákról.

A technológiai folyamat főszereplője maga a feldolgozandó anyag. A modern feldolgozóipari technológiákra a folyamatos anyagáramlás jellemző, gondoljunk itt Charlie Chaplinnek, a Modern idők c. filmjének futószalagjára, vagy például az Audi győri gépkocsi gyárában működő, a teljes üzemcsarnokot behálózó konvejor sorára. A feldolgozandó anyag folyamatos, megszakítás nélküli „áramlása”, kényszerpályán való mozgása jellemző a legmodernebb acél szélesszalag gyártásra, az ún. CSP eljárás során az acélolvadékból az anyagfolyam megszakítása nélkül jön létre az acélszalag [32].

A technikához hasonlóan a technológiát is a paraméterek sokasága jellemzi. Mivel egy-egy adott technológiai lépés konkrét berendezéshez köthető, belátható, hogy a technológiai és a technikai paraméterek azonos értelműek, és így határértékei a paraméterek számával is megegyező dimenzionalitású térben lennének ábrázolhatók. Ezt érzékelteti a 12.b. ábra. Valószínűsíthető, hogy a technológiát jellemző számos paraméter ebben az esetben is néhány redukált paraméterbe sűríthető, és így a technológia jellemzői 3, 2 vagy akár 1 dimenzióban is megjeleníthetőek. Így ezzel a redukcióval jöhet létre például a 12. ábra (b) vázlatán látható technológia ablak, amely azt a területet jelöli ki, amelyen belül az sikeresen, az elvárt eredménnyel végrehajtható.

Ennek a gondolatmenetnek az alapgondolatát Verő B. [33] már felvetette egy ipari üzem, egy pilot üzem, egy kísérleti gyártósor és a számítógépes szimuláció vonatkozásában.

6.3. A feldolgozás, mint a technika és a technológia szerves egysége

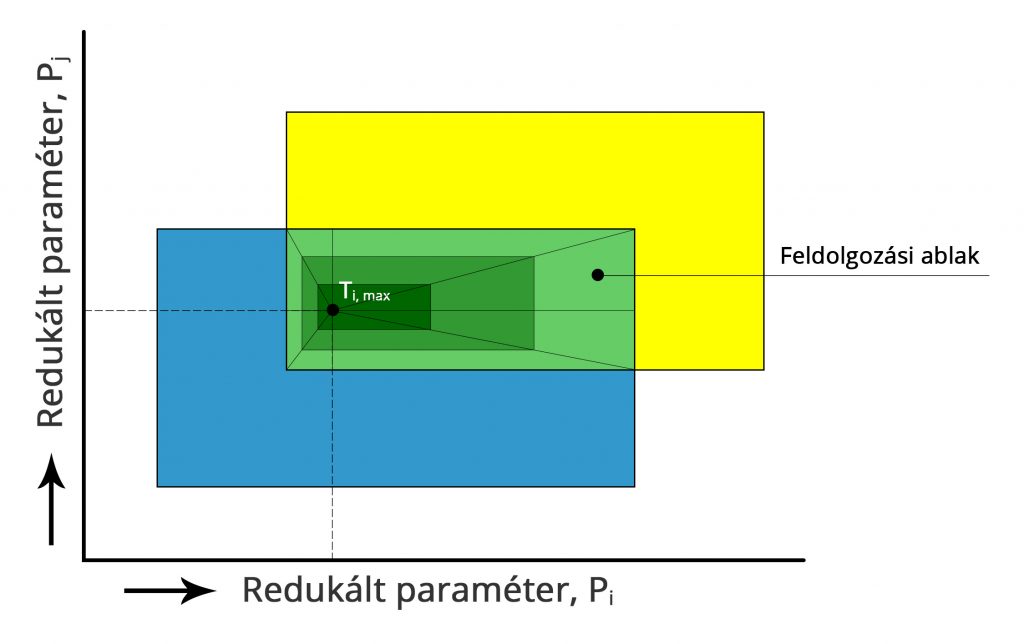

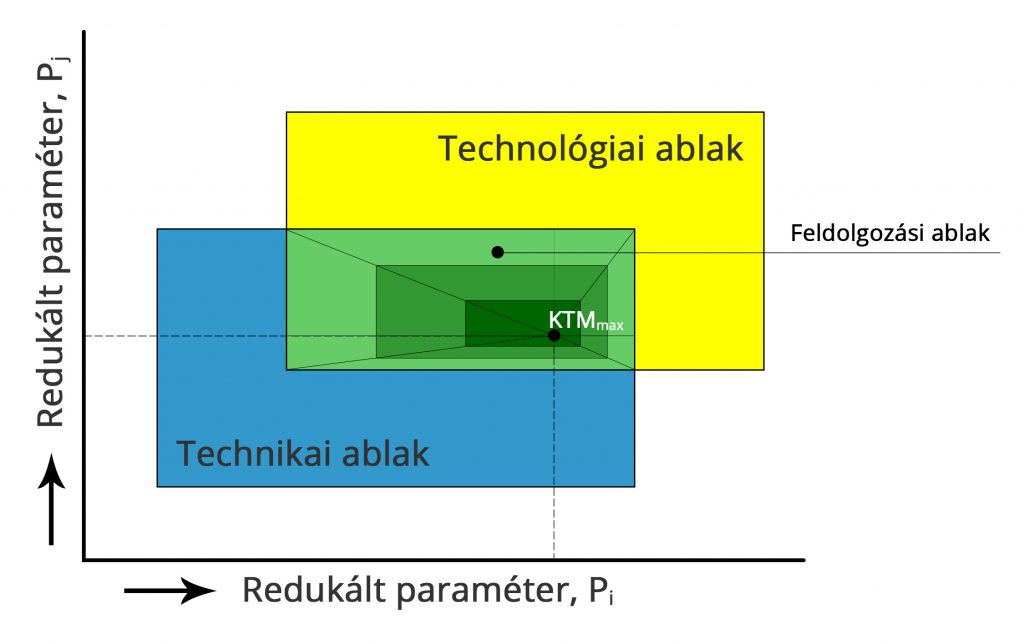

A technikai és a technológiai ablak egymáshoz viszonyított helyzetéből következtethetünk arra, hogy egy adott berendezésen az előírás szerinti technológia végrehajtható-e, vagy sem. Amennyiben a két ablak átfedésben van, akkor igen a válasz, és a közös terület adja meg azt a redukált paramétermezőt, ahol a technológia sikeresen végrehajtható. Ezt szemlélteti a 12.c ábra. A közös területen belül egy adott anyagminőség esetén a legváltozatosabb tulajdonságú termékeket kaphatjuk. Az adott jellemző egyedi, megegyező értékeit összekötve szintvonalas térképhez jutunk, amelynek „csúcspontja” jelöli ki azt a Pi, Pj paraméter-kettőst, amely az adott tulajdonság optimuma. Természetesen, az összes lehetséges jellemzőre nézve elkészíthető egy ilyen térkép, amely hihetetlenül nagy üzemi kísérleti munkát igényelne. Ezt kiküszöbölendő, alkalmazza a modern technológiai tervezés (materials design) a számítógépes szimulációs módszereket [34]. A folyamat-szimulációs módszerek természettudományi törvényeken alapulnak, és ezeket mint eszközöket használja, vagy ahogy azt Gyulai József nevezte, szerszámként alkalmazza [35].

Természetesen, az anyag minden egyes lényeges jellemzőjére nézve elkészíthető egy ilyen elemzés, és ha birtokunkban van a teljesítőképesség számszerű megítélésére alkalmas módszer, akkor az egyedi jellemzőkre vonatkozó feldolgozási ablakhoz hasonló értékelés adódik. Az egyedi jellemzőkre és a komplex teljesítőképesség mutatóra (KTM) vonatkozó vázlatokat mutat a 13. ábra két diagramja, melyekkel kapcsolatban feltételezhető, hogy a KTM optimumára vonatkozó redukált paraméterek eltérőek az egyedi jellemzők optimumát adó helyzethez képest.

13. ábra. A feldolgozási ablak vázlata.

(a): az egyedi jellemzők esetében; (b): a komplex teljesítőképesség mutató esetében

Ha az üzemi, a laboratóriumi kísérletek és a számítógépes szimuláció segítségével konkrét eredményekkel tudjuk kitölteni a 13.b. ábra szerinti diagramot, akkor a fejlesztés eredményét egyértelműen jellemezni tudtuk, és ebből a megfogalmazásból világosan kitűnik, hogy a feldolgozás a technika és a technológia szerves egysége.

Egy konkrét példa az egydimenziós feldolgozási paraméter ablakra

A három, de még a kétdimenziós feldolgozási paraméterablak kidolgozása is komoly kihívást jelent, így nem csodálhatjuk, hogy a vonatkozó szakirodalomban csak egydimenziós esetre találunk példát. Példaként az AM eljárások közé tartozó PBF-et (powder bed fusion), vagyis a fémporágyas fúziót említjük, amelynek népszerű neve a 3D nyomtatás. A PBF eljárást számos paraméter (irodalmi adatok szerint legalább 50) jellemzi, melyek a 2. táblázat szerint két nagy csoportra oszthatók, nevezetesen a por tulajdonságait, valamint a folyamatot jellemző paraméterekre. Ez utóbbi csoport is két részre tagolódik: az első oszlopba a porágy részleges megolvadását biztosító lézersugár-forrás paraméterei szerepelnek, míg a jobboldaliban a porrétegre vonatkozók.

2. táblázat. PBF folyamatváltozók [12]

| Portulajdonságok | Folyamatparaméterek | |

|---|---|---|

| Részecskealak | Lézersugár-teljesítmény | Rétegvastagság |

| Részecske méret és eloszlás | Letapogatási sebesség | Letapogatási stratégia |

| Kémiai összetétel | Nyomtávolság | Építési irány |

| Hővezető-képesség | Védőatmoszféra | Gázáramlás |

| Olvadáspont | Lézersugár átmérője | Porágy-hőmérséklet |

| Abszorpciós és reflexiós képesség | Lézertípus | - |

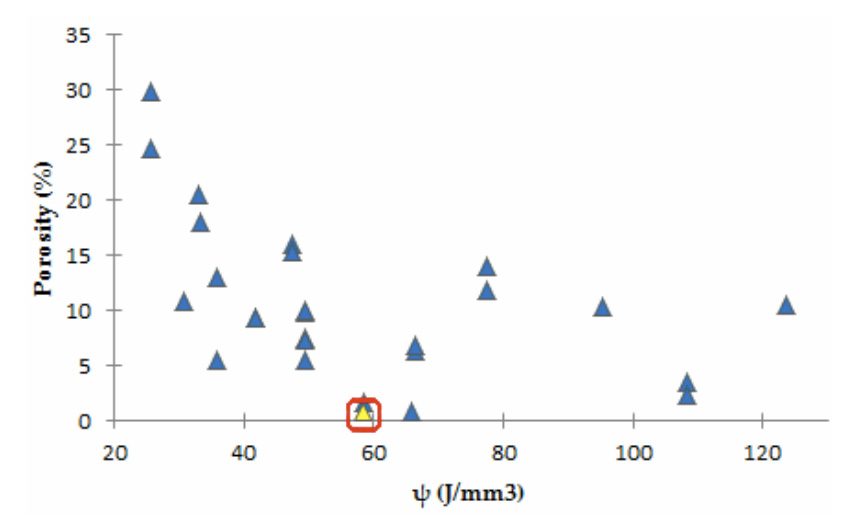

A PBF folyamat paraméterei közül a lézersugár forrásra és a porrétegre vonatkozó adatokból képezhető egy, az előbbiekben tárgyalt redukált paraméter, amelyet az adott esetben a térfogati energiasűrűség jelent, képletszerűen a (5) összefüggés fejezi ki.

ahol:

ψ – térfogati energiasűrűség

P – lézersugár teljesítmény (W)

v – letapogatási sebesség (cm/s)

h – a lézersugárral letapogatott vonalak közötti távolság (cm)

t – por rétegvastagság (cm)

Egy ilyen értékelésre utaló szöveget és ábrát idézünk a már többször említett Materials folyóiratban megjelent cikkből [12]:

„By working within the process parameter window, it was found that the amount of energy input necessary to reduce the porosity to the minimum value was approximately 60 J/mm3 (Figure 12), which is comparable with the threshold limit found in the research conducted by Olakanmi on Al, Al–Si, and Al–Mg alloys.

The highlighted point represents thelowest porosity level obtained for the SLM processing of AlSi10Mg powders.”

Ebből a rövid idézetből a process parameter window kifejezésre figyeljünk, amelyet talán úgy lehetne értelmezni az adott esetben, mint azt a paramétermezőt, amely biztosítja a felhasználás szempontjából lehetséges, és ezen belül optimális, minimális porozitást eredményező körülményeket.

Még ehhez az egyszerű feldolgozási művelethez is több elem megléte szükséges. Szükség van a megmunkálást végző berendezésre, az adott esetben ez egy 3D nyomtató. Szükség van továbbá a feldolgozandó anyagra, az adott esetben ez egy megfelelő, átlagos méretű és adott méreteloszlású Al ötvözetpor, továbbá szükség van energiára is, amely részben a berendezés általános működtetéséhez, részben pedig az ötvözetpor részecskéit részlegesen megolvasztó lézersugár forrás táplálásához szükséges. Végül szükség van információra, amely több elemből tevődik össze, nevezetesen: az előállítandó alkatrész alakját magába foglaló adatokra, a fókuszált lézersugár letapogatási mintázatát hordozó adatokra és a letapogatás sebességét és teljesítményét meghatározó adatokra. A lézersugár mozgási sebességének és a lézersugár teljesítményének szabályozásához zárt szabályozó rendszert is alkalmazni kell, amely Euler- vagy Lagrange jellegű termikus szenzorok jeleit veszi alapul.

7. A műszaki anyag és a műszaki anyagtudomány fogalmának definiálása

A láncmodell tárgyalása során alkalmazott gondolatmenet, valamint az egyes fogalmakra vonatkozó definíciók alapján már ennek a két újabb fogalomnak a definíciója is levezethető. A definíció megfogalmazásakor feltétlenül törekedni kell annak egyértelműségére és lehetőség szerinti tömörségére. Az is követelmény, hogy a definíció alapján annak mondanivalója tovább legyen elemezhető, értelmezhető.

A műszaki anyag fogalma viszonylag egyszerűen definiálható, hiszen nem kell mást tennünk, mint az anyag és az anyagmodell definíciójában a minőséget meghatározó tulajdonságok körét kell értelemszerűen módosítani. Ezek szerint a keresett definíció a következő: a műszaki anyag a felhasználói/piaci igényeket kielégítő tulajdonságok által meghatározott minőség megtestesítője.

A műszaki anyagtudomány fogalma már nehezebben definiálható, hiszen egy állandóan változó és rohamosan fejlődő területről van szó. A definíció megfogalmazását még az is megnehezíti, hogy magának a tudomány fogalmának definíciója is több kérdést vet fel. A tudomány definíciójára nézve a következő olvasható [36]-ban található szócikkben: „A tudomány a bennünket körülvevő világ megismerésére irányuló tevékenység és az ezen tevékenység során szerzett igazolt (tesztelt vagy bizonyított) ismeretek gondolati rendszere.” Mint látható, ebben a definícióban a tudomány fogalmához egy cselekvés jellegű fogalom, a megismerés, másrészt pedig egy elvont fogalom, a gondolati rendszer rendelődött hozzá. Ezt a kettősséget célszerű kiiktatni. Erre teszünk kísérletet a műszaki anyagtudomány definiálásakor, mégpedig úgy, hogy az első változat a megismerés folyamatát hangsúlyozza, míg a második az ismeretek gondolati rendszerét.

A definíció megfogalmazásakor abból indulunk ki, hogy a műszaki anyagtudománynak mindazokat a tartalmi elemeket magába kell foglalnia, amelyeket a láncmodell kapcsán tárgyaltunk. Bár ez nyilvánvalóan ismétlés, de ezen a helyen szükségesnek látszik a tartalmi elemek felsorolása: feldolgozás, szerkezet, tulajdonság, teljesítőképesség.

Abban az esetben, ha a műszaki anyagtudomány megismerés jellegét kívánjuk hangsúlyozni, akkor ennek a fogalomnak a definíciója a következő:

Az első változat:

A műszaki anyagtudomány, mint integráló jellegű, alkalmazott tudomány arra hivatott, hogy a műszaki anyagok tulajdonságait megismerje, e tulajdonságok és a műszaki anyagok szerkezete, pontosabban szövetszerkezete közötti kapcsolatot feltárja, a műszaki anyagok termikus és deformációs előéletének a szövetszerkezetre gyakorolt hatását elemezze, és kijelölje azt a feldolgozási útvonalat, amely a fenntarthatóság figyelembe vétele mellett biztosítja a felhasználói igényeket kielégítő műszaki anyag előállítását.

Ha a műszaki anyagtudományt, mint gondolati rendszert kívánjuk hangsúlyozni, akkor ennek definíciója a következő:

A második változat:

A műszaki anyagtudomány, mint integráló jellegű, alkalmazott tudomány azoknak a műszaki anyagoknak a tulajdonságaival, a műszaki anyagok tulajdonságai és szerkezete közötti kapcsolattal és a termikus és deformációs előélet hatásával kapcsolatos ismereteknek a gondolati rendszere, amelyek alapján a felhasználói igényeket kielégítő műszaki anyag fenntartható módon előállítható.

Ennek a két definíciónak az elemzésétől itt eltekintünk, mert ha ezt megtennénk, akkor lényegében meg kellene ismételni az összes eddig mondottakat.

Záró megjegyzés: A Wikipedia tudományról szóló szócikkében [36] az alkalmazott tudományok között nem a műszaki anyagtudomány, hanem helyette az anyagmérnöki tudomány kifejezés szerepel. Véleményünk szerint ez közelebb áll a fejlett ipari országok gyakorlatához, hiszen ezt a tudományterületet materials engineering-nek hívják. Ezt bizonyítja az ICME címe is, amelyet magyarra lefordítani nem lehet, mert az engineering-nek nincs magyar megfelelője.

Irodalomjegyzék

[1] Materials science and engineering for the 1990s, Report of the Committee on Materials Science and Engineering, National Research Council, Washington DC, National Academy Press, 1989)

[2] Amir A. Zadpoor: Mechanical meta-materials. Articlein Materials Horizons. September 2016. DOI: 10.1039/C6MH00065G. https://www.reseachgate.net/publication/301315132

[3] D.R. Smith – J. B. Pendry – M.C.K. Wiltshire: Metamaterials and Negative Refractive Index Science, 2004 August 6.

[4] Mohrbacher, H.: From micro- to nano-sized steels: Possibilities and drawbacks. www.niobelcon.com

[5] A technológia. Wikipedia

[6] A performance. Wikipedia

[7] Pierre de Coubertin. Wikipedia

[8] A tízpróba. Wikipedia

[9] Pázmán, J.- Fehér, K. – Gonda, V. – Verő, B.: Effect of the homogenization and cold deformation on the mechanical performance of Al8006 aluminium alloy. 12th Hungarian Conference on Materials Science (HMSC12) IOP Conf. Series: Materials Science and Engineering 903 (2020) 012039 IOP Publishing doi: 10.1088/1757-899X/903/1/012039

[10] Pázmán, J. – Fehér, J.né – Gonda, V. – Sánta, E.O. – Verő, B.: Az Al5182 ötvözet teljesítőképességének meghatározása. BKL Kohászat, 153. évf. 2020/4. szám 41-47. oldal.

[11] Magasugrás. Wikipedia

[12] Trevisan, F. – Calignano, F. – Lorusso, M. – Pakkanen, J. – Aversa, A. – Ambrosio, E. P. – Lombardi, M. – Fino, P. – Manfredi, D.: On the Selective Laser Melting (SLM) of the AlSi10Mg Alloy: Process, Microstructure, and Mechanical Properties. Materials Review; Published: 18 January 2017. Materials 2017, 10, 76; doi: 10.3390/ma10010076. www.mdpi.com/journal/materials

[13] Űrrepülőgép fotó, Wikipedia

[14] TÁMOP-4.2.2.A-11/1/KONV-2012-0027 sz. „Nagy teljesítőképességű szerkezeti anyagok kutatása” Konzorciumvezető: Dunaújvárosi Egyetem

[15] IACS (International Associacion of Copper Standard)

[16] GINOP-2.2.1-15-2016-00018 sz. projekt: Új, piacképes hengerelt alumínium termékek technológiájának fejlesztése, a műszaki anyagtudomány legújabb eredményei alapján a piacvezető hazai iparvállalat, az ARCONIC-Köfém Kft. és kiemelkedő hazai felsőoktatási K+F intézmények együttműködésében (Konzorciumi tag: DUE)

[17] A tulajdonság. Wikipedia

[18] EFOP-3.6.2-16-2017-00016 sz. projekt: Autonóm járművek dinamikája és irányítása az automatizált közlekedési rendszerek követelményeinek szinergiájában (Konzorciumi tag DUE)

[19] Az anyag. Wikipedia

[20] A napraforgó virág fényképe. Wikipedia

[21] Dénes Éva – Csepeli Zsolt – Verő Balázs: Bevezetés a műszaki anyagtudományba. Dunaújváros, Dunaújvárosi Főiskola Kiadó Hivatal (2010) 223 p.

[22] A definíció. Wikipedia

[23] Az anyagi rendszer. Wikipedia

[24] Szabó Péter János – Verő Balázs: A léces martenzit orientációs viszonyainak meghatározása visszaszórt elektrondiffrakcióval. Bányászati és Kohászati Lapok, Kohászat 144: 2pp. 13-17. 5. p. (2011)

[25] Verő Balázs – Horváth Ákos – Sebő Sándor: Többes fázisú és TRIP acélok gyártása meleghengerléssel. Bányászati és Kohászati Lapok, Kohászat 139. évf.: 3pp. 1-8. 8 p. (2006)

[26] Verő Balázs: Az acél válasza korunk kihívásaira, avagy az acél fejlődési potenciálja. Nyugdíjas Egyetem, Dunaújvárosi Főiskola, 2014.

[27] Sarkar, A. – Yogi, R. – Shekhawat, S.K. – Samajdar, I. – Chakravartty, J.K.: Softening of Al during multi-axial forging in a channel die. Materials Science & Engineering A. journal homepage: www.elsevier.com/locate/msea

[28] Kaptay György: A műszaki anyag, a műszaki anyagtudomány és az anyagtechnológia definíciói. Anyagvizsgálók Lapja 2020/IV. sz. 58-57. oldal. (http://avilap.hu/

[29] Troparevsky, C. – Morris, J. R. – Daene, M. – Yang Wang – Andrew, R. – Malcolmstoks, L. and G.: Beyond Atomic Sizes and Hume-Rothery Rules: Understanding and Predicting High-Entropy Allois. The Minerals, Metals & Materials Society, DOI: 10.1007/s11837-015-1594-2. 2015

[30] Committee on Integrated Computational Materials Engineering, National Materials Advisory Board, Division on Engineering and Physical Sciences, National Research Council (2008). Integrated Computational Materials Engineering: A Transformational Discipline for Improved Competitiveness and National Security. National Academies Press. p. 132. ISBN 9780309178211.

[31] Prohászka János: A technológia jellegzetes vonásai. BKL Kohászat. 124. évfolyam (1991) május 193. o.

[32] Yonglin Kang – Hao Yu – Jie Fu – Kelu Wang – Zhongbing Wang: Morphology and precipitation kinetics of AIN in hot strip of low carbon steel produced by compact strip production. Materials Science and Engineering: A. Volume 351. Issues 1-2, 25 June 2003, Pages 265-271.

[33] Verő Balázs: A fizikai szimuláció helye és szerepe a műszaki anyagtudományban. ISD Dunaferr Műszaki Gazdasági Közlemények 47: 4 pp. 167-172. 6 p. (2007).

[34] A modellezés. Wikipedia

[35] Gyulai József: Kiadvány a Bay Zoltán Anyagtudományi és Technológiai Intézet megnyitására. 1995. szeptember 4.

[36] A tudomány. Wikipedia

Megjegyzés: Ebben a publikációban a Wikipedia szócikkeiben szereplő belső hivatkozásokat nem soroltuk fel, csak magát a szócikk címét adtuk meg.

Köszönetnyilvánítás

Köszönetet mondunk dr. Verő Balázsnénak és Verő Boglárkának a kézirat elkészítéséhez nyújtott segítségükért.