A tömeggyártás technikájának és technológiájának fejlődésével az acélipar a felhasználói igényeket egyre magasabb színvonalon, hatékonyan és a környezetvédelmi szempontokat is szem előtt tartva tudja kielégíteni. Minden egyes technikai és/vagy technológiai változás a kohászati fél- és késztermékek tulajdonságaiban – hol kedvezően, hol pedig kedvezőtlenül – megmutatkozik. Ez a megállapítás igaz az 1960-as, ’70-es években bevezetett és a világon széles körűen elterjedt, és ma már egyeduralkodó folyamatos acélöntésre vonatkozóan is. A 19. század végén, illetve a 20. század első kétharmadában uralkodó tuskóöntési technológia kapcsán a tuskók dermedésével összefüggésben lévő jelenségeknek szinte minden részletét tisztázták. A melegen hengerelt acéllemezeket kezdetben ún. lemeztuskóból kiindulva gyártották. A lemeztuskó speciális alakja miatt a dúsulási viszonyok máshogyan alakultak, mint a hosszútermékek gyártásának alapanyagául szolgáló tuskóké. A lemeztuskók legnagyobb problémája azonban a nagy anyagveszteség és a kis tuskótömeg volt. E hátrányok miatt az ilyen típusú lemezgyártás nem volt hosszú életű.

A folyamatos acélöntés bevezetésével azonban – a vitathatatlan kedvező hatások mellett – egy váratlan, és a felhasználói tulajdonságokat kedvezőtlenül befolyásoló jelenséggel találkozunk. Ezt a jelenséget középvonali dúsulásnak, vagy az angolszász irodalomban CLS (Centre Line Segregation) rövidítéssel illetik [1]. Az 1. ábrán egy folyamatosan öntött laposbuga keresztmetszetéről makromaratás után készített felvétel, illetve egy hasonló laposbuga keresztmetszetéről készített Baumann-lenyomat képe látható.

1.a ábra. Makrodúsulásról készített Baumann- lenyomat

1.b ábra. Sósavas maratással feltárt középvonali dúsulás

1. ábra. A két jellegzetes dúsulási jelenség (az ISD Dunaferr Dunai Vasmű Zrt Innovációs Menedzsmentjének felvételei)

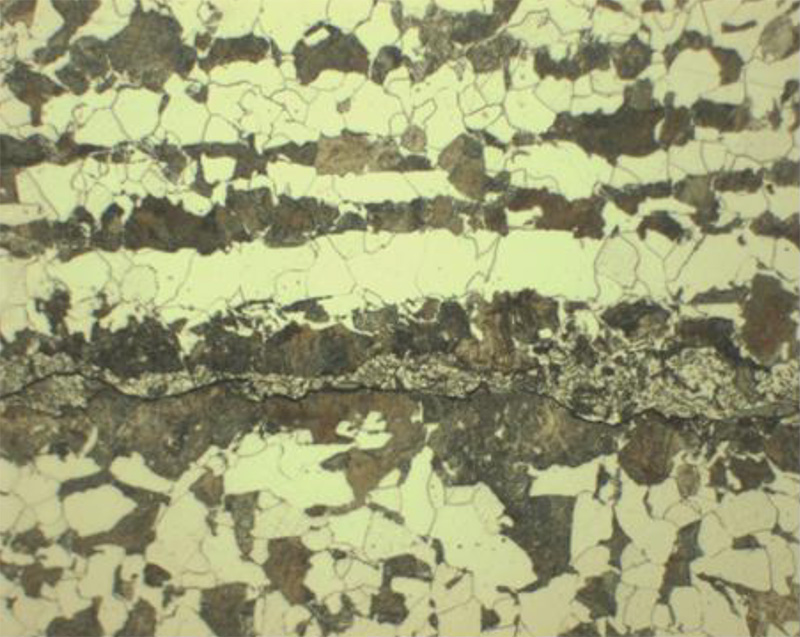

A folyamatosan öntött bugák középvonali dúsulása az ilyen bugákból meleghengerléssel előállított durvalemezek szövetében is megmutatkozik, amint azt a 2. ábra szövetképe is bizonyítja. Ezt a szövetszerkezeti rendellenességet a melegen hengerelt acélszalagok rétegességének nevezzük.

A rétegességre az jellemző, hogy a melegen hengerelt szalag középvonalában szövetszerkezeti eltérés figyelhető meg a szalag két széléhez viszonyítva. Amint azt a 2. ábra mutatja, az ST-52 minőségű acélból gyártott 12 mm vastag acélszalag közepén egy bénit+finom perlites, sötétebbre maródó sáv látható, míg ettől távolabb az ilyen acélok szokásos soros ferrit-perlites szövete figyelhető meg.

A szövetszerkezet inhomogenitása értelemszerűen az acéllemez tulajdonságaiban is megmutatkozik, hiszen – ahogy azt prof. dr. Hardy Mohrbacher mottója is mondja – „Microstructure makes the properties”, azaz a tulajdonságokat a szövetszerkezet határozza meg.

A folyamatosan öntött bugából való gyártás bevezetése után a melegen hengerelt lemezek rétegessége számos felhasználói reklamációt váltott ki. Kézenfekvőnek tűnt a szövetszerkezeti rendellenesség diffúziós vagy homogenizáló izzítással való megszüntetése. Amellett, hogy ennek a technológiai többletlépesnek komoly és kedvezőtlen gazdasági kihatása is van, az elvégzett laboratóriumi és üzemi kísérletek egyértelműen bizonyították, hogy a rétegesség ilyen módon reális időhatárokon belül nem szüntethető meg. Ugyanakkor ez az esettanulmány arra is jó példa, hogy a „Mitől foltos az acéllemez” című esettanulmányban felvázolt kutatási stratégia hogyan alkalmazható erre az esetre is: ebben a példában is az analízis–munkahipotézis–szintézis–megoldás lépéseket követve világítjuk meg a jelenséget, ennek az esettanulmánynak a címében megfogalmazott kérdésre koncentrálva. Ez az esettanulmány lényegében dr. Réger Mihály akadémiai doktori dolgozatára támaszkodik [2], és ebben a blogban elsősorban a jelenség elméleti igazolásához szükséges kísérleti minták előállításával foglalkozom, amely munka önmagában is számos újdonságot hozott, és részben a nevemhez fűződik.

A réteges szövetszerkezet jellemzése, stabilitása és hatása a felhasználói tulajdonságokra

A középvonali szegregáció a lemezbuga hengerlése során elnyúlik, a durvalemezek és sokszor a tekercselt szalagok középvonalában is kimutatható (lásd a 2. ábrát). Ez a jelenség a feldolgozás során elsősorban a durvalemezek esetében jelent problémát (rétegesség, hegesztési, alakítási nehézségek). Olyan esettel is találkoztunk, amikor a réteges melegen hengerelt szalagot szokásos minőségű fúrókkal nem lehetett átfúrni, mert a lemez közepén beedződött sáv alakult ki.

Az acélok folyamatos öntésével szerzett tapasztalatok alapján tudjuk, hogy a lemezbugák középvonali szegregációja részben a makrodúsulással, részben a megszilárduló olvadék zsugorodásának eredményeként kialakuló porozitással kapcsolatos jelenség (az öntött szálban a középvonali szegregációt tartalmazó anyagrészben az átlagostól eltérő összetételű acél és gyakorta dendritközi zsugorodási üregek vannak).

A kristályosodást követő meleghengerlés során a bonyolult alakú, dendritközi fogyási üregek záródásának mértéke az alakváltozás függvénye, de a tapasztalatok szerint a kémiai összetételben megmutatkozó különbség megmarad. Az ISD Dunaferr Dunai Vasmű Zrt. Innovációs Menedzsment laboratóriumában kísérleti hőkezelés sorozatot végeztek a középvonali dúsulást tartalmazó St 52 minőségű durvalemezek homogenizálása céljából. A dúsult tartomány 0,35% karbont, és 1,95% mangánt tartalmazott, az alapanyag karbontartalma 0,14%, mangántartalma 1,4% volt. Az 1000 °C környékén végzett több órás hőkezelések eredményeként a mangántartalom gyakorlatilag nem változott, de a karbontartalom sem egyenlítődött ki.

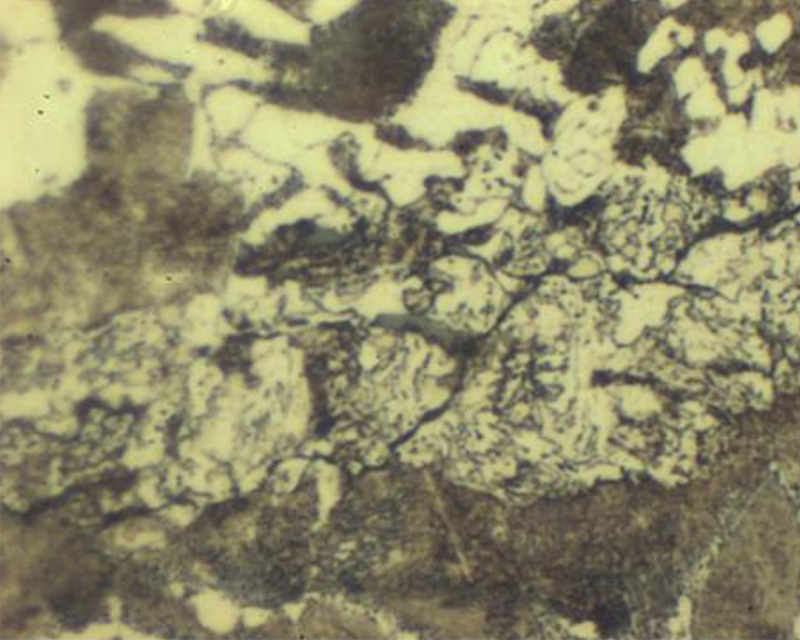

Felmerül a kérdés, hogy a durvalemezek középvonali dúsulásának csökkentése, illetve a karbontartalom homogenizálódása miért nem érhető el utólagos hőkezeléssel, diffúziós izzítással (megjegyzendő, hogy a lemezbugák hengerlés előtti 1200 °C körüli tolókemencei izzítása sem okoz lényegi változást a középvonali dúsulás mértékében). Az egyik magyarázat az lehet, hogy a középvonali dúsulást tartalmazó zónában az alakváltozásra kényszerített, bonyolult alakú fogyási üregek maradványai is, mint folytonossági hiányok jelen vannak, ezek a hajszálvékony „repedések” akadályozzák a diffúziót (lásd 3. ábrát). Ugyanakkor azt is tapasztaltuk, hogy a bizonyítottan folytonossági hiány mentes középvonali dúsulás ugyancsak hasonlóképpen viselkedik. A jelenséget megnyugtató módon magyarázó elmélet dr. Réger Mihály munkájáig nem született.

A kérdéskör részletesebb vizsgálatát tűzte ki célul a következőkben ismertetett kutatási munka. A kísérletek nagyrészt a Bay Zoltán Anyagtudományi és Technológiai Intézetben vezetésemmel történtek, a meleghengerlést a Budapesti Műszaki és Gazdaságtudományi Egyetem Anyagtudomány és Technológia Tanszéke végezte. A mérési eredmények értelmezése, valamint a karbon aktivitási értékének elemzésén nyugvó modell kidolgozása dr. Réger Mihály nevéhez fűződik. A modell kidolgozását dr. Kaptay György támogatta [3].

A réteges acéllemez diffúziós izzítási folyamatának analízise

A diffúziós, vagy más néven homogenizációs izzítás termikus folyamata két szakaszra bontható. Az első szakaszt a diffúziós izzítás izoterm szakaszának eléréséig tartó szakasz jelenti, míg a második szakasz maga az izoterm szakasz. Esetenként – például alumínium ötvözetek homogenizálásakor – az izoterm szakasz lépcsős is lehet.

Átalakuló acélok diffúziós izzítását mindig az acél Ac3 hőmérséklete felett végezzük. Az I. és II. szakaszban figyelembe veendő folyamatok a következők:

I. szakasz:

- Az Ac3 hőmérséklet eléréséig változnak az acél fizikai és mechanikai tulajdonságai.

- Az allotróp átalakulás kezdő hőmérsékletéig a szövetben jelenlévő nem egyensúlyi fázisok, szövetelemek az egyensúlyi állapotra jellemző állapothoz közelítenek.

- Az Ac1 és az Ac3 hőmérséklet közben lejátszódik az acél allotróp átalakulása.

- A homogenizáló izzítás hőmérsékletének eléréséig lezajló folyamatokat az ún. ausztenitesítési diagramok [4] foglalják össze, az összetétel, a hevítési sebesség és a kiinduló szövetszerkezet jellege szerint.

Mivel az izoterm szakasz hőmérsékletének eléréséig eltelt idő általában lényegesen rövidebb, mint az izoterm szakasz időtartama, ezért a felsorolt folyamatok szerepe a diffúziós izzítás eredménye szempontjából csekély.

II. szakasz:

- Az izoterm szakasz hőmérsékletének elérésekor létrejött ausztenites szövetben szemcsedurvulási folyamatok játszódnak le a helyi összetételtől függően.

- Amennyiben az izoterm szakasz hőmérséklete meghaladja az alumínium-nitrid oldódási hőmérsékletét, az ausztenit szemcsemérete ugrásszerűen megnövekedik.

- Számolni lehet egyes zárványok, például a szulfidok koagulációjával is.

A felsorolt folyamatokat a diffúzió folyamatára gyakorolt hatásuk alapján kell vizsgálni.

- Az izoterm szakaszban játszódnak le kellő sebességgel a diffúziós folyamatok, amelyek a mikro- és az adott esetben a makro-szegregáció mértékét csökkentik. A diffúziós folyamatokat a Fick I. és Fick II. törvény írja le, melyek közül az első a diffúziós folyamatban résztvevő anyagmennyiségre, míg a második a vizsgált elem koncentrációjának változását írja le. A két diffúziós törvény egymásnak szigorú következményei, egymásból levezethetők.

Akár a Fick I., akár a Fick II. törvényt kívánjuk alkalmazni, figyelembe kell venni, hogy pontosan definiálni kell azt a rendszert, amelyre ezeket a törvényeket alkalmazni kívánjuk. Első közelítésben ugyanis ezek a törvények kétkomponensű rendszerekre vonatkoznak, és így mind a koncentráció-különbség, mind az anyagi minőségtől és a hőmérséklettől függő diffúziós állandó (D0) egyértelműen meghatározottak.

A réteges acéllemezek diffúziós izzításának tárgyalásakor azonban más a helyzet, hiszen a karbon diffúzióját olyan rendszerben kell vizsgálni, amelyben a karbon koncentráció különbsége mellett a mangántartalom is ugrásszerűen változik, ahogy azt az üzemi hőkezelési kísérletek kapcsán már említettük.

A réteges acéllemez diffúziós izzításakor lezajló folyamatok elemzésének munkahipotézise

A munkahipotézis kidolgozásakor a korábbi homogenizálási kísérletek sikertelen voltából és a diffúziós folyamat sebességét meghatározó tényezőkkel kapcsolatos ismeretekből lehet kiindulni. A folyamat analízise során már említettük, hogy az adott esetben a karbon diffúzióját a vizsgált rendszerben fellépő kölcsönhatások és feltehetően a legnagyobb mennyiségben jelenlévő mangánnak a karbon diffúziójára gyakorolt hatása is befolyásolja. Amennyiben a karbon diffúzióját a rendszerben lévő ötvözők koncentráció-különbsége is befolyásolja, akkor a diffúziós számításokban nem a karbon koncentrációját, hanem annak aktivitását kell figyelembe venni.

A mangán csökkenti a karbon aktivitását, ezen keresztül befolyásolja a diffúziós folyamat menetét és eredményét. A mangán koncentráció eloszlását tekintsük változatlannak az egész hőkezelési folyamatban, hiszen a mangán diffúziós tényezője négy nagyságrenddel kisebb a karbon diffúziós együtthatójánál. Ekkor a karbon diffúzióját a karbonaktivitás mintán belüli különbsége, mint hajtóerő irányítja, és a folyamat addig tart, míg a karbon aktivitás ki nem egyenlítődik. A karbon aktivitás kiegyenlítődése ugyanakkor nem jelenti a karbon koncentráció kiegyenlítődését, ha valamilyen hatás – jelen esetben pl. a mangán nem egyenletes eloszlása – lokálisan módosítja a karbon aktivitását, akkor eredményül nem egyenletes karbon-eloszlás adódik. Természetesen, ha figyelembe vesszük a mangán diffúzióját is, akkor – megfelelő idejű hőkezelést követően – a végeredmény a mangán és karbon-tartalom teljes kiegyenlítődése lesz.

A nem egyenletes mangán-eloszlás karbon diffúzióra gyakorolt hatásának és e hatás mértékének meghatározására a karbon aktivitásán alapuló diffúziós modellt (ausztenitben) dolgozott ki dr. Réger Mihály [2], amelynek részletes leírása a már említett akadémiai doktori értekezésének mellékletében olvasható.

A réteges acéllemez diffúziós izzításakor lejátszódó folyamat szintézise

A szintézis megalkotásához olyan mintákra volt szükségünk, amelyek jól reprezentálják az ipari körülmények között kialakuló helyzetet, továbbá, alkalmasak a diffúziós izzítási kísérletek során lejátszódó folyamatok nyomon követésére és a kísérleti eredmények elméletileg is megalapozott elemzésére. Követelmény volt tehát, hogy a minták kiinduló állapotában a karbon- és a mangántartalom tekintetében ugrásszerű változás legyen. A kísérleti munka célja annak feltérképezése volt, hogy a mangán – mint a karbon aktivitását befolyásoló, a dúsult zónában általában a legnagyobb mennyiségben jelenlévő elem – milyen hatást fejt ki a karbon diffúziójára vonatkozóan. Ennek érdekében mesterséges középvonali szegregációt tartalmazó minták készültek, és ezeken vizsgáltuk a diffúziós hőkezelés hatásait. Célunk olyan többrétegű minták előállítása volt, amelyek kiterjedésükben és összetételükben megbízható és reprodukálható módon reprezentálják a lemezbugák középvonalában kialakuló karbon és mangán dúsulást, valamint kísérleti, méréstechnikai szempontból is megfelelőek (kezelhetőség, edzhetőség stb.).

A kísérleti munka alapötlete, az ún. szendvics minták készítése ARB (accumulative roll bonding) eljárással, a nevemhez fűződik. Ezt a – lényegében a plattírozás technológiáján alapuló – módszert irányított szerkezetű, esetenként nanoszerkezetű minták előállítására is használják [5], de ezzel a módszerrel a melegen hengerelt lemezek – mesterséges – réteges szövete is modellezhető, vizsgálható. A szendvics minta középső eleme (a továbbiakban Betét) reprezentálja a dúsulást, a két külső réteg (a továbbiakban Alap) pedig a lemez átlagos összetételét.

A szendvics minták előkészítési, gyártási módszere a következő lépésekből állt. Először a melegen hengerelt, 4 mm vastagságú lemezből (Alap) 2 db 70x100mm-es darabot vágtunk ki CO2 lézerrel, majd ugyanilyen méretű mintákat munkáltunk ki a betétlemez anyagából is. A lemezek felülete köszörülésen és gondos felülettisztításon esett át. A betét mintát az alap lemezek közé helyeztük, és a CO2 lézerrel a három mintát összehegesztettük. A hegesztett, meleghengerlésre kész szendvics mintát mutatja a 4. ábra fotója. A hegesztésnek kettős célja volt: egyrészt mechanikusan összefogta a három darabot, másrészt a belső lemez mindkét és a külső lemezek belső oldalát ezzel a módszerrel sikerült az oxidációtól megvédeni.

Az összehegesztett mintákat tokos kemencében 1020–1050 °C-ra hevítettük, majd duó hengerállványon több szúrással és egyszeri közbenső visszahevítéssel 50%-os összfogyással kihengereltük. Megjegyezzük, hogy a szendvicsmintákat egy kb. 3 mm-es fúróval át kellett fúrni, mert ha ez nem történt meg, akkor a meleghengerlés hőmérsékletére való hevítés közben a lemezek közé szorult minimális mennyiségű levegő felfújta a szendvicsminta két oldalán lévő lemezeket.

A szendvicsminták metallográfiai vizsgálata bizonyította, hogy a lemezek között fémes kapcsolat jött létre. A szendvicsminta szerkezet az 5. ábrán látható.

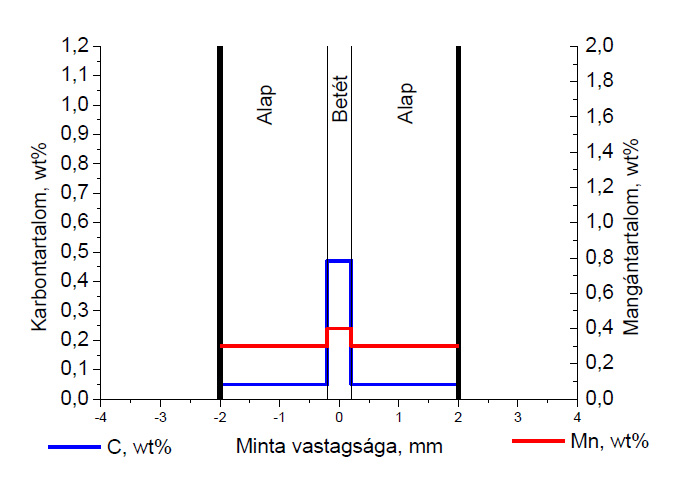

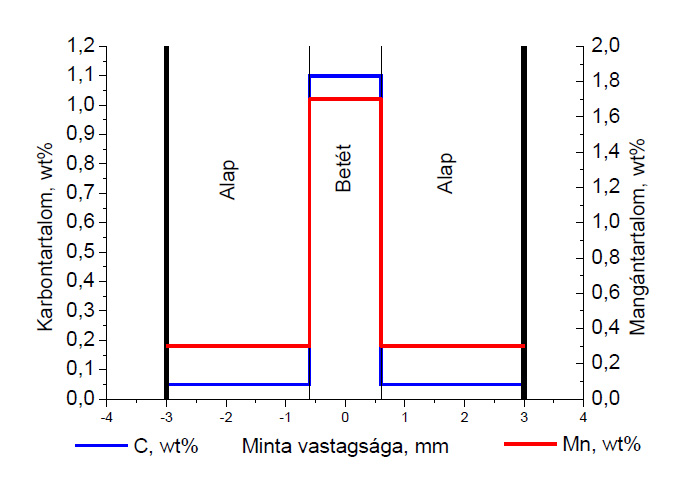

A minták többféle összetételi és vastagsági variációban készültek, ezek közül az 1. táblázat csak azt a két esetet ismerteti, mely a modellalkotáshoz és ellenőrzéséhez szükséges volt.

| A minták jellemzői | C jelű minta | E jelű minta |

| Alap karbontartalom, wt% | 0,05 | 0,05 |

| Alap acél mangántartalom, wt% | 0,3 | 0,3 |

| Betét acél karbontartalom, wt% | 0,47 | 1,1 |

| Betét acél mangántartalom, wt% | 0,4 | 1,7 |

| Alap acél vastagsága – hengerlés előtt, mm | 4 | 4 |

| Betét acél vastagsága – hengerlés előtt, mm | 1 | 2 |

| Szendvics minta félvastagsága – hengerlés után, mm | 2 | 3 |

| Alap acél fél-vastagsága- hengerlés után, mm | 1,8 | 2,4 |

| Betét acél fél-vastagsága – hengerlés után, mm | 0,2 | 0,6 |

Mint látható, a C jelű minta Alap és Betét rétege között nincs lényeges eltérés a mangántartalom tekintetében, így a két réteg közötti összetételi különbség csak a karbontartalom különbözőségében rejlik. Ez a minta szolgált annak eldöntésére, hogy az Alap és a Betét réteg közötti határfelület a karbon diffúziója szempontjából jelent-e akadályt vagy sem. Az E jelű minta esetében a rétegek között nemcsak a karbontartalomban, hanem a mangán értékében is nagy különbség van. Ezen a mintán terveztük a mangánnak a karbon diffúziójára kifejtett hatását felmérni abban az esetben, ha a C minta vizsgálati eredményei bizonyítják: a rétegek közötti határfelület nem jelent akadályt a karbon diffúziójára nézve. A két mintában a kezdeti, azaz a diffúziós kísérleteket megelőző meleghengerelt állapotban kialakított koncentráció-viszonyokat szemléletesen mutatja a 6. és 7. ábra.

A melegen hengerelt, mesterséges dúsulást tartalmazó lemezekből lézeres vágással a diffúziós kísérletekhez alkalmas méretű minták (szélesség 10mm) készültek. A kicsi próbatesteket lágyacél lemezek közé csomagoltuk, majd lézeresen körbehegesztettük. A csomagolás célja a minta és a kemence atmoszféra közötti kölcsönhatás megakadályozása volt a hőkezelési kísérletek során. A diffúziós hőkezeléseket laboratóriumi kemencében 1000 és 1150 °C közötti hőmérsékleteken 10 és 120 perc közötti hőntartási időkkel végeztük. A kezelést követően kicsomagolt minták felülete fémtiszta volt, jelezve, hogy nem történt oxidációs folyamat a minta felülete és a kemence atmoszféra között. A diffúziós hőkezelésen átesett minták csiszolatain metallográfiai vizsgálatot végeztünk. A minták egy részét ezt követően 950 °C-ról vízben leedzettük, ezeken a vastagság irányban mért keménység alapján meghatároztuk a keménység eloszlást.

Ahogy már a réteges minták készítésekor utaltunk rá, többféle összetételű variációt is megvalósítottunk. Előfordult, hogy a Betét anyaga sem méret-, sem összetétel tekintetében nem állt rendelkezésünkre. Ekkor úgy játunk el, hogy a Betét anyagát a mesterséges réteges lemezminta közepébe lézersugárral kivágott ablakba helyeztük el, majd a már ismertetett módon jártunk el. Ma már lehetőségünk van arra is, hogy a Dunaújvárosi Egyetemen működő plazma ívfényes kemencében kg-nyi mennyiségben előírt összetételű acélt állítsunk elő. Így lehetővé válik a betétben jelenlévő ötvözők karbon-diffúzióra gyakorolt hatásának vizsgálata. Amennyiben szükséges, a betét anyagának karbon tartalmát utólag elvégzett cementálással is beállíthatjuk.

A diffúziós kísérletek eredményei

Amint már említettük, a C jelű szendvicsmintával végzett diffúziós kísérletek annak eldöntésére szolgáltak, hogy a Betét és az Alap közötti határfelület gátolja-e a karbon diffúzióját, vagy sem. A C jelű szendvicsmintával pedig a mangántartalomnak a karbon diffúziójára gyakorolt hatását kívántuk tisztázni.

A C jelű szendvicsminta vizsgálati eredményei

A C jelű minta mérési eredményeit a COMSOL szoftver diffúziós modellje segítségével elemeztük. A karbon diffúzióját a magrészben a 950 °C-ról végzett edzés után mért keménységgel követhettük nyomon, hiszen az edzett acél karbontartalma és keménysége között egyértelmű kapcsolat van. A C jelű minta eredményeinek értékelésekor a diffúziós számítások során a kétalkotós Fe-C rendszerre vonatkozó adatokat használtuk.

Az 1050 °C-on különböző időtartamig (max. 120 perc) végzett diffúziós kísérletek mérési és COMSOL-os szimulációval kapott eredményeinek összehasonlítását mutatja a 8. ábra.

Hasonló eredményre vezettek az 1075 °C-on végzett diffúziós kísérletek is. Megállapítható tehát, hogy a szendvicsminták alkalmasak diffúziós folyamatok vizsgálatára: az Alap és a Betét közötti határfelület nem jelent akadályt a karbon diffúziójára nézve.

![8. ábra. A mért és számított betét maximális keménységi értékek a C mintaanyagú próbatestek esetén ([2] nyomán) (homogenizálás 1000 °C-on, lassú hűtés szobahőmérsékletre, majd edzés 950 °C-ról vízbe)](https://www.anyagtudomany.eu/wp-content/uploads/2020/06/meleghengerelt-8.jpg)

Az E jelű szendvicsminta vizsgálati eredményei

A kísérleti minták metallográfiai vizsgálata alapján megállapítottuk, hogy az E jelű mintaanyagban a diffúziós hőkezelés után lényegesen nagyobb a magrész és az alaplemez közötti szövetszerkezeti különbség, mint a C jelű minták esetében. Ezt a betét rész megnövelt mangántartalma is eredményezi, hiszen a mangán csökkenti az eutektoid karbon tartalmát és stabilizálja az ausztenitet, vagyis elősegíti a perlit képződést. Az E jelű mintákon végzett kísérletek annak eldöntésére szolgáltak, hogy a nem egyenletes mangán eloszlás, vagyis a keresztmetszetben kialakított „mangán lépcső” befolyásolja-e, és ha igen, milyen mértékben a karbon diffúzióját.

A számított keménység eloszlás meghatározása a C mintánál alkalmazott módszer szerint történt. Az 1150 °C-on két órát homogenizált mintára vonatkozó mérési és számítási eredmények láthatók a 9. ábrán.

![9. ábra. A számított és méréssel meghatározott keménység eloszlás az E jelű minta fél vastagságában ([2] nyomán)](https://www.anyagtudomany.eu/wp-content/uploads/2020/06/meleghengerelt-9.jpg)

A Betét részben a mért keménység valamivel nagyobb, mint a számított érték, ez arra utal, hogy a valós karbontartalom nagyobb, mint az a diffúziós számításból adódott. Ugyanakkor a Betét/Alap határfelület Alap felőli oldalán a számítottnál lényegesen kisebb a mért keménységi érték, vagyis itt fordított a helyzet, a diffúziós számítással meghatározott karbontartalom nagyobb, mint a valóságos. A 9. ábra azt igazolja, hogy ha nem egyenletes a mangán eloszlás a minta keresztmetszetében, akkor a karbon koncentráció-különbségen, mint hajtóerőn alapuló tradicionális diffúziós számítások eredménye komoly hibával terhelt.

A megoldás: a munkahipotézis igazolása

A kísérleti adatok, eredmények és az elméleti megfontolások alapján a megoldáshoz vezető utat célszerűen lépések sorozataként fogalmazzuk meg, figyelembe véve az ICME ajánlásában megfogalmazott szempontokat. Röviden ezek a szempontok a megoldási folyamat algoritmizálásában jelölhetők meg.

Az algoritmus a következő lépésekből áll:

1. lépés: Természetesen, ismerni kell a vizsgált rendszer vagy rendszerek kiinduló állapotát, az ezt az állapotot meghatározó geometriai méreteket és összetételi viszonyokat (az adott esetben lásd a 6. és 7. ábrákat), valamint az elvégzett kísérletek jellemző hőmérsékleti és időbeli adatait.

2. lépés: Célszerűen megválasztott mintával – jelen esetben a C jelű mintával – végzett diffúziós kísérleti adatok elemzésével ellenőrizzük, hogy az Alap és a Betét anyaga közötti határfelület nem gátolja-e a diffúziós folyamatot. Ennek eldöntésére a szendvicsmintán mért adatokat (keménység- illetve karbon eloszlás) valamelyik kereskedelmi szoftver diffúziós moduljával végzett szimuláció segítségével megfelelő pontossággal jellemezni tudjuk. Az adott esetben az ellenőrzés céljából végzett szimulációt a COMSOL szoftver diffúziós moduljával végeztük, amely sikerrel zárult.

3. lépés: A COMSOL szoftverbe „belenyúlni” nem lehet, ezért Réger Mihály kidolgozott egy véges differencia módszeren alapuló szoftvert [2], amely a COMSOL szoftver diffúziós moduljával azonos eredményt szolgáltatott a C jelű mintára vonatkozóan. Ezt bizonyítja a 8. ábra diagramja.

4. lépés: Ebben a lépésben a diffúziós számításokban hajtóerőként már nem a diffundáló elem koncentráció-különbségét, hanem annak aktivitás-különbségét kell figyelembe venni. Ezt a [2] által kidolgozott, véges differencia módszeren alapuló szoftver tette lehetővé. Ehhez az aktivitáson alapuló számításhoz, értelemszerűen – például irodalmi adatokból [6-8] – ismernünk kell az Fe–C rendszerben a karbon aktivitásnak annak tömegszázalékos koncentrációtól és hőmérséklettől való függését. Értelemszerűen, ebben az esetben a koncentráció-különbségen alapuló diffúziós számításoktól eltérő adatokat kapunk, amint azt a 10. ábra mutatja. Az aktivitás-különbségen, mint hajtóerőn alapuló számításokban a D0 diffúziós együtthatóval kell számolni.

![10. ábra. A három módszerrel meghatározott karbon eloszlás diagramok ([2] nyomán)](https://www.anyagtudomany.eu/wp-content/uploads/2020/06/meleghengerelt-10.jpg)

5. lépés: Az előző lépésben meghatározott, aktivitáson alapuló diffúziós tényezőt – akár manuálisan, akár valamilyen optimalizáló program segítségével – addig kell változtatni, míg a COMSOL, vagy a saját fejlesztésű szoftverrel kapott eredményekkel megegyező eredményt nem kapunk a karbon tömegszázalékos mennyiségére nézve. Ezt az aktivitáson alapuló diffúziós tényezőt nevezzük effektív diffúziós tényezőnek (Deff) [2].

6. lépés: Az effektív diffúziós tényező Deff ismeretében a véges differenciás szoftver segítségével és a mangánnak a karbon aktivitására gyakorolt hatásának ismeretében [7] az adott rendszerre nézve (jelen esetben E minta) a kísérleti feltételek figyelembe vételével, elvégezzük a diffúziós számításokat. Ennek eredménye a karbon tömegszázalékos mennyiségének eloszlása a vizsgált mintán belül, az adott esetben az Alapra és a Betét fél szélességére nézve.

7. lépés: A karbon tömegszázalékos koncentrációjának mintán belüli változása alapján meghatározzuk a keménység változást is az edzés utáni keménység és a karbon tartalom közötti egyértelmű kapcsolat alapján.

A hét lépésből álló folyamat eredményeképpen már a mérési eredményekkel közvetlenül összehasonlítható helyzetbe jutottunk. Mivel az aktivitás számítására többféle modell is ismert, célszerű a számításokat az ismert modellek mindegyikével elvégezni, így megállapítható, hogy melyik modell írja le a viszonyokat a leghelyesebben.

A 11. ábrán az adott rendszerre nézve a 7. lépés elvégzése után megrajzolható diagram látható, amelyből a Hillert és Huang [7, 8] féle és a véges differencia módszerrel kapott eredményeket is feltüntettük.

![11. ábra. Az aktivitások alapján számított és méréssel meghatározott keménység eloszlás az E jelű minta fél vastagságában ([2] nyomán)](https://www.anyagtudomany.eu/wp-content/uploads/2020/06/meleghengerelt-11.jpg)

Az aktivitáson alapuló diffúziós modell alkalmazásával a mért és számított eredmények közötti különbség csökkent. A legjobb egyezést a határfelülettől balra, a Betét anyagában Huang modellje, a határfelülettől jobbra, az Alapban inkább a Hillert féle modell adja. A vizsgált esetben a valós karbon eloszlás ez utóbbi két modell által előre jelzett értékek között valószínűsíthető.

Hivatkozások

[1] G. Lesoult: Macrosegregation in Steel Strands and Ingots: Characterisation, Formation and Consequences, Materials Science and Engineering A, Vol. 413-414, 2005, pp. 19-29

[2] Réger Mihály: Folyamatosan öntött lemezbugák középvonali dúsulása és következményei, Akadémiai doktori disszertáció, Budapest, 2010

[3] M.Reger, B.Vero, I.Kardos, E.R.Fabian, G.Kaptay: Diffusion of carbon in the centerline region of continuous cast slabs – Mater Sci Forum, 2010, vol.659, pp.441-446.

[4] Verő J., Káldor M.: Vasötvözetek fémtana, Műszaki Könyvkiadó, Budapest, 1971., p 56.

[5] Verő B., Hirka J., Horváth Á., Zsámbók D.: Ultrafinom és nanoszemcsés acélok, BKL Kohászat 137: 2pp. 1-9., 9p (2004)

[6] Wyss, U.: Grundlagen der Gasaufkohlung und Schutzgasglühung nach einem neuen Eintropfverfahren, HTM 17, 1962, 3, pp. 160-171

[7] W.Huang: Metal. Trans. A, 1991, vol.22A, pp. 1911-1920

[8] M.Hillert, M.Waldenström: Metal. Trans. A, 1977, vol.8A, pp.5-13