Egy szakmai szöveg címének pontosan jeleznie kell azt a tartalmat, amiről az esettanulmány szólni fog. Ebből a címből egyértelműen kiolvasható, hogy mi a tárgya ennek a tanulmánynak. A címben szereplő feltételes mód arra kíván utalni, hogy a forgattyús tengely fáradásos törésének okát az elvégzett széleskörű tájékozódás és vizsgálatok alapján sem lehetett egyetlen okra visszavezetni, de az elvégzett elemzésből a fáradásos töréshez vezető tényezők szerepe rangsorolható volt.

Ennek az esettanulmánynak a hátterét a Vasipari Kutató és Fejlesztő Vállalatnak a Paksi Atomerőmű Vállalat megbízásából készített kutatási jelentései [1, 2] képezik, melyek dr. Trampus Péternek, a Paksi Atomerőmű Vállalat akkori vezető beosztású munkatársának gondossága révén eredeti formájában elérhetők.

A nagyciklusú fáradásos törés

A nagyciklusú fáradásos törés jellegzetességei az eltört alkatrész külső és töretfelületén is egyértelműen felismerhetőek. A külső felületen a törés vonalában képlékeny deformációra utaló jelek általában nem figyelhetők meg, míg a törési felületen két jellegzetes, elkülönülő tartomány ismerhető fel. Az egyik, és a fáradási folyamathoz közvetlenül kötődő részen egymással közel „párhuzamos” vonalakból álló rajzolat alakul ki, míg a másik részen az alkatrész anyagi minőségétől és tulajdonságaitól függően a megnövekedett igénybevétel hatására bekövetkező törés jellegzetességei figyelhetők meg. Ez utóbbi az esetek többségében szívós jelleget mutat. A fáradásos töretrészen az erre a törettípusra jellemző vonalak azonban csak akkor alakulnak ki, ha a repedés terjedése közben az alkatrész igénybevétele ugrásszerűen változik, vagy akár meg is szűnik, majd újra fellép. Ezért minden egyes vonal az igénybevétel változásának számával egyezik meg.

Prohászka János a Fémek és ötvözetek mechanikai tulajdonságai című könyvének [3] 8. fejezetében – amely a szerkezeti anyagok fáradásával foglalkozik – a fáradást a szerkezeti anyagok váratlan meghibásodásának egyik leggyakrabban előforduló okaként nevezi meg. A műszaki gyakorlatban az alkatrészek vagy szerkezeti anyagok tönkremenetelének kb. 90%-a a fáradásra vezethető vissza. A fáradás oka az, hogy a terhelés nem állandó, hanem rendszertelenül ingadozik, feszültség növekedéseken illetve feszültség csökkenéseken keresztül. A fáradásos töréshez az időben változó és sokszor ismétlődő terhelés vezet. A törés akkor is bekövetkezik, ha a névleges feszültség bizonyíthatóan sohasem lépte túl a kifejezett, 0,2%-os névleges alakváltozáshoz tartozó egyezményes folyási határt.

A fáradásos törés kialakulását belső és külső tényezők határozzák meg. A belső tényezőket is két csoportra lehet osztani. Az első csoportba a tengely anyagának kémiai összetétele, szövetszerkezete, salakossága és mechanikai tulajdonságai tartoznak. (Megjegyzés: ebben az esettanulmányban a továbbiakban a salakossággal egyenértékű fogalomként használjuk a zárványosság fogalmát.) A felsorolásból látható, hogy ezek a tengely anyagán végzett, az esetek többségében szabványos vizsgálatokkal határozhatók meg, és így nem tekinthető véletlennek, hogy ezek a jellemzők szerepelnek a tengelyt előállító cégek, majd a végfelhasználó közötti átvételi feltételekben is.

A belső tényezők második csoportjába a következő tényezők sorolhatók: az alkatrészben lévő feszültség-koncentrációs helyek,az alkatrész anyagának hőmérséklet-ingadozása, a fáradást kiváltó terheléssel egy időben érvényesülő korróziós hatás, az anyag belső feszültségeinek nagysága és eloszlása, valamint a többtengelyű feszültségi állapot esetleges kialakulása. Ezeknek a tényezőknek a szerepe csak speciális vizsgálatokkal vagy számítógépes szimulációval deríthető fel.

A fáradásos törés általában három jól megkülönböztethető külső okra vezethető vissza:

- a hirtelen fellépő túlterhelés,

- a terhelő feszültség gyakori és nagy ingadozása és

- az ismétlődő igénybevételek túl nagy száma.

Egy fáradásos káreset elemzésekor tehát a töréshez vezető belső és külső tényezők mindegyikét figyelembe kell venni, és mivel a felsorolt tényezők mindegyikének szerepe van a törés kialakulásában, a törés általában egyetlen okra nem vezethető vissza, még akkor sem, ha az egyes tényezőkre nézve viszonylag pontos információk birtokában vagyunk.

A forgattyús tengely fáradásos törésének története

Az atomerőművek működtetése szempontjából a biztonság a meghatározó követelmény. Működésük folyamatosságát akkor is fenn kell tartani, ha a külső áramellátás valamilyen okból – akárcsak rövid időre is – megszűnik. Ezért az atomerőművekben minden egyes blokk mellett nagy teljesítményű, általában dízelmotorok által meghajtott áramfejlesztő szükség-generátorok állnak készenlétben, amelyek rövid időn belül képesek a szükséges teljesítményt leadni.

A Paksi Atomerőmű blokkjai mellé is három-három áramfejlesztő egységet telepítettek, és ez az esettanulmány a hármas blokk egyik szükség-áramfejlesztőjét meghajtó dízelmotor forgattyús tengelyének fáradásos töréséről szól. A dízelmotor teljesítménye 2207kW.

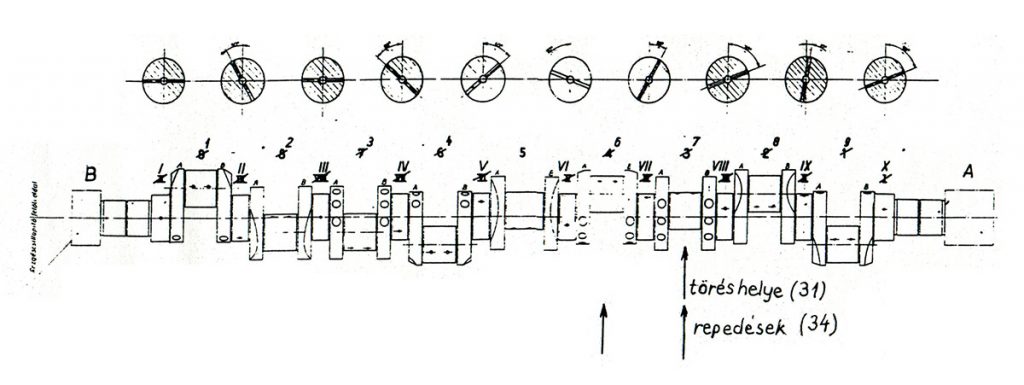

A Paksi Atomerőműben üzemelő szükség-aggregát hajtómotorjának forgattyús tengelye 1991. augusztus 16-án a LIP program lefutásának utolsó szakaszában tört el. Ez a betűszó a Lépcsős Indítási Próba kezdőbetűiből adódik. A motor által megtett fordulatok száma 19,4 millió volt. A forgattyús tengely törése a 7. löketcsapnál következett be, ha a csapok számozását a lengéscsillapító felőli oldalról kezdjük, ahogy azt az 1. ábra mutatja.

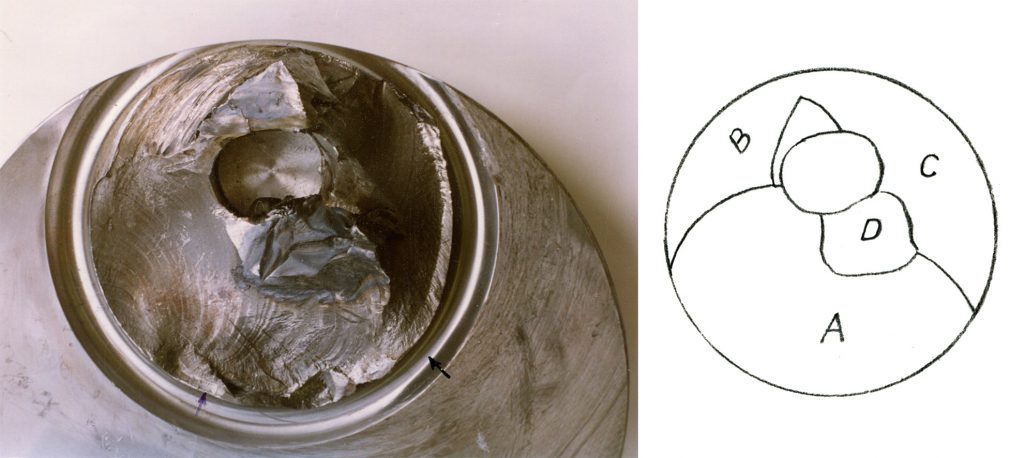

A tengely 7. löketcsapjánál kialakult fáradásos törés felületéről készített makrofotó a 2. ábrán látható, amelyen a fáradásos törésre jellemző, egy pontból kiinduló és többé-kevésbé párhuzamosan futó vonalak egyértelműen megfigyelhetők. A makrofotó alapján megrajzolt vázlat jól szemlélteti az elmondottakat. A fáradásos törés két elkülönülő részének terület-arány kb. 2:3.

A: a törést kiváltó fáradásos repedés területe; B: az elkenődött felület; C: egy újabb fáradásos repedés területe; D: a tengely kettéválásakor kialakult, nem fáradásos törés felülete.

A fáradásos törés kiindulási helye a sonka és a löketcsap találkozásának helyénél jelölhető ki, mégpedig a forgattyús tengely középvonalához legközelebb eső helynél, ahol a repedés keletkezését elősegítő hiba nem volt megfigyelhető.

A forgattyús tengely CrMoNi ötvözésű nemesíthető acélból készült, a csapok felületét indukciós edzésnek vetették alá.

A fáradásos törés kialakulását befolyásoló tényezők analízise

A káreset valószínű okának felderítéséhez ismét az analízis – munkahipotézis – szintézis – megoldás lépéseit vesszük sorra. Amint azt az előzőekben már láttuk, a fáradásos törés értelmezésekor a belső és külső tényezőket kell sorra venni, hiszen a fáradásos törést végül is a belső és külső tényezők kölcsönhatása váltja ki.

Az adott esetben, amint azt a belső tényezők elemzésekor már említettük, meg lehet különböztetni az ún. átvételi feltételekben szereplő tényezőket, amelyek vizsgálatára nézve szigorú előírások vonatkoznak. Ezek lehetnek szabványos vagy egyedi megállapodás szerinti vizsgálatok. A belső tényezők analízisekor először ezeket a tényezőket vizsgáltuk, és egyúttal állást foglaltunk arra nézve is, hogy a tengely e szempontok szerint megfelelt-e az előírásoknak. Elvileg két eset lehetséges, ha a tengely anyaga megfelelt az átvételi feltételeknek, akkor is vizsgálni kell, hogy mi okozhatta a tengely törését. Ilyen ok lehet például, hogy az átvételi előírásokban szereplő vizsgálatokat nem megfelelően hajtották végre. Amennyiben pedig a tengely anyaga nem elégítette ki az átvételi feltételeket, akkor azt kell megállapítani, hogy a nem megfelelőnek bizonyult jellemző közvetlenül összefüggésbe hozható-e a törés kialakulásával.

A fáradásos törést befolyásoló belső tényezők

A belső tényezők között a tengely anyagának vegyi összetételét, salakosságát, szövetszerkezeti állapotát és mechanikai tulajdonságait kell vizsgálnunk. Ezeket a vizsgálatokat mindegyik esetben további vizsgálatokkal egészítettük ki annak érdekében, hogy a fáradásos törés kialakulásának körülményeit minél sokoldalúbban tudjuk elemezni. A belső tényezők analízisekor először az átvételi feltételekben szereplő vizsgálatok eredményeit mutatjuk be, majd ehhez kapcsolódóan közöljük az egyes kiegészítő vizsgálatok eredményeit. A kiegészítő vizsgálatok teljes körét terjedelmi okok miatt nem tárgyalhatjuk, az itt nem tárgyalt vizsgálatok eredményeit a következtetések megfogalmazásakor említjük meg és vesszük figyelembe.

A vizsgálatokhoz szükséges minták és próbatestek kivételi helyét és pozícióját a termékre vonatkozó előírások határozták meg. A tengely mérete és anyagának minősége a próbatestek kimunkálásakor komoly nehézséget jelentett.

A tengely anyagának kémiai összetétele

A tengely anyagát a diósgyőri Lenin Kohászati Művekben gyártották. Az adagelemzési adatok nem álltak rendelkezésünkre, így a CrMoNi acél összetételét a Vasipari Kutató és Fejlesztő Vállalat Vegyészeti osztályán hagyományos, nedves kémiai módszerrel határozták meg a tengely csapjából kivett forgácsmintán. Az elemzési eredményeket az 1. táblázat mutatja.

1. táblázat. A forgattyús tengely anyagának vegyi összetétele

| A próbatest jele | C | Mn | Si | P | S | Cr | Ni | Mo |

| tömegszázalék | ||||||||

| 31A | 0,33 | 0,43 | 0,34 | 0,015 | 0,010 | 0,55 | 1,52 | 0,26 |

| 31B | 0,37 | 0,44 | 0,33 | 0,015 | 0,010 | 1,54 | 1,50 | 0,27 |

| Előírás | 0,32-0,42 | 0,25-0,50 | 0,17-0,37 | <0,04 | <0,04 | 1,30-1,70 | 1,30-1,70 | 0,20-0,30 |

| P+S <0,060 | ||||||||

Az elemzési adatok szerint a tengely anyaga megfelel az átvételi feltételekben is szereplő szabványos minőségnek.

A kémiai összetétellel kapcsolatos kiegészítő vizsgálatok során vizsgáltuk a tengely anyagának oxigén és nitrogén tartalmát LECO berendezés segítségével. Ezeket az eredményeket a 2. táblázatban közöljük.

2. táblázat. A 31 jelű tengely különböző helyeiről kimunkált minták O2 és N2 tartalma

| A csap sorszáma | 31 jelű tengely | |

| O2 | N2 | |

| ppm | ||

| 1 | 295 | 98 |

| 2 | 384 | 95 |

| 3 | 316 | 98 |

| 4 | 173 | 98 |

| 5 | 500 | 95 |

| 6 | 195 | 96 |

| 7 | – | – |

| 8 | 190 | 98 |

| 9 | 121 | 88 |

| Átlag | 271,75 | 95,75 |

A tengely különböző helyeiről kivett minták O2 tartalma 121–500 ppm között változik, míg a N2 tartalmuk csak kis ingadozást mutat 95,75 ppm átlagos érték mellett. Figyelemre méltó az oxigén tartalom nagymértékű változása, ami – ahogy azt a zárványosság vizsgálatakor látni fogjuk – az átvételi feltételek szerint nem elfogadható oxid- és szilikát zárványok jelenlétében is megmutatkozik.

Ezeken a komponenseken túlmenően még néhány további fémes alkotó (pl. Ce és ritkaföldfémek) mennyiségét is meghatároztuk.

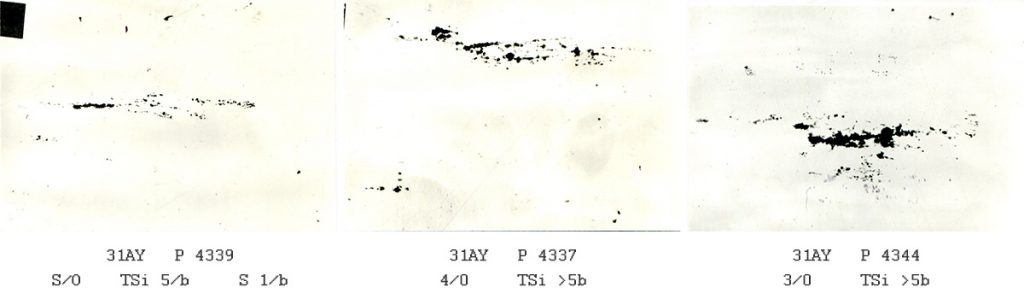

A tengely anyagának zárványossága

A zárványosság vizsgálatát az MSZ 2668 szabvány szerint minősítettük. Az átvételi feltételek szerint 3-as fokozatszámnál durvább oxidok és szilikátok jelenléte nem megengedett a tengely anyagában. A vonatkozó előírásoknak megfelelő számú, helyzetű és pozíciójú csiszolaton végzett minősítés alapján meghatározott egyedi adatokból a tengely anyagára vonatkozó átlagértéket is meghatároztuk. Már a csiszolatonként véletlenszerűen kiválasztott 3-3 párhuzamos mérővonal mentén is találtunk 3-as fokozatnál durvábbnak ítélt szilikátokat és oxidokat. A szulfidok és nitridek tekintetében a tengely anyagának salakossága megfelelt az előírásoknak. Egy, a megengedettnél nagyobb fokozatszámú, töredezett szilikát zárványról készített 100×-os nagyítású fénymikroszkópos felvételt mutat a 3. ábra.

A tengely anyagának maximális zárványosságára vonatkozóan a csiszolatok teljes felületének átvizsgálása alapján a 3. táblázatban szereplő adatok a jellemzőek.

3. táblázat. A 31 jelű tengely különböző helyzetű és pozíciójú csiszolatainak meghatározott maximális salakossága

| Minta jele | Oxid | Szulfid (SZ) | Rideg (RSZ) | Szilikát | Nitrid (N) | |||||||||

| Képlékeny alakítható (KSZ) | Nem (NSZ) | |||||||||||||

| Sorokat alkotó a | (SO) b | pont-szerű (0) | a | b | a | b | c | a | b | a | b | a | b | |

| 31X | 3,5 | 1 | >5 | 2 | 3 | 2 | 3,5 | – | – | – | 3 | – | – | 1 |

| 31Y | 2,5 | 3 | 4 | 3,5 | 4 | 3 | >5 | – | – | – | – | – | – | – |

| 31Z | 4,5 | 3 | 3 | 2 | – | 3 | 4 | – | – | – | 2 | – | – | x |

Ezek szerint a 31 jelű tengely anyaga a sorokat alkotó oxidok és a rideg szilikátok tekintetében nem felel meg az előírásoknak. Tehát, igen nagy a valószínűsége, hogy kellően gondos vizsgálat esetén meg lehetett volna győződni a tengelyek anyagának nem megfelelő salakosságáról.

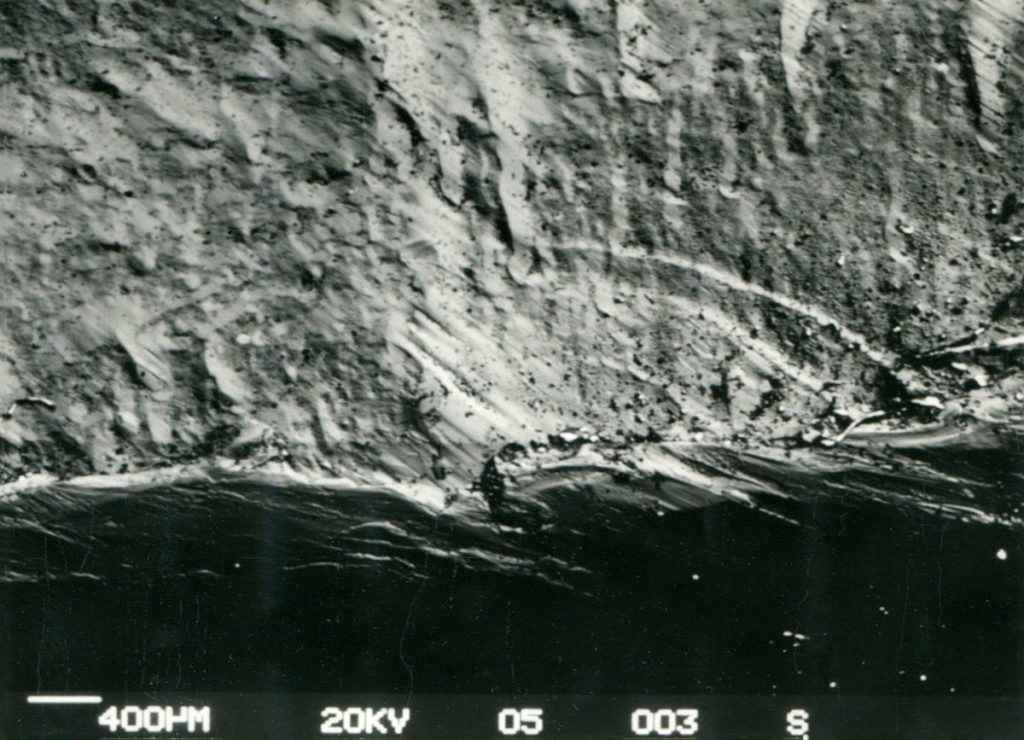

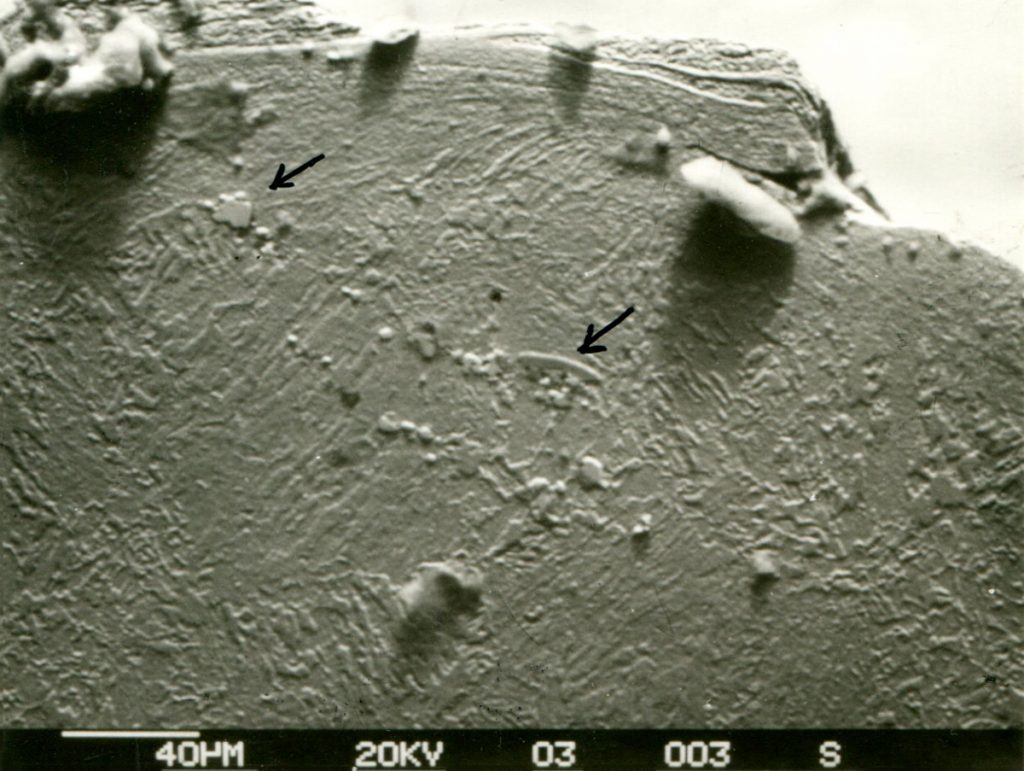

Az MSZ 2668 szabvány szerinti salakossági vizsgálatokon túlmenően a salakosság megítélésére kiegészítő vizsgálatokat is végeztünk. A zárvány- és szövetvizsgálathoz készített csiszolatokon belül mind a zárványok mérete és eloszlása, mind a szövet inhomogenitása tekintetében kitüntetett helyeket lehetett találni. Az ilyen helyekből kisméretű (max. 5x10mm) darabkákat vágtunk ki, majd ezeket eltörtük, és a szabaddá vált keresztirányú törési felületeket pásztázó elektronmikroszkópon tanulmányoztuk. Példaként a 4. ábrán egy oxidok alkotta felhőről készített SEM felvétel látható, a felvételen lévő világos részecskék az EDS elemzés szerint CeO-ok.

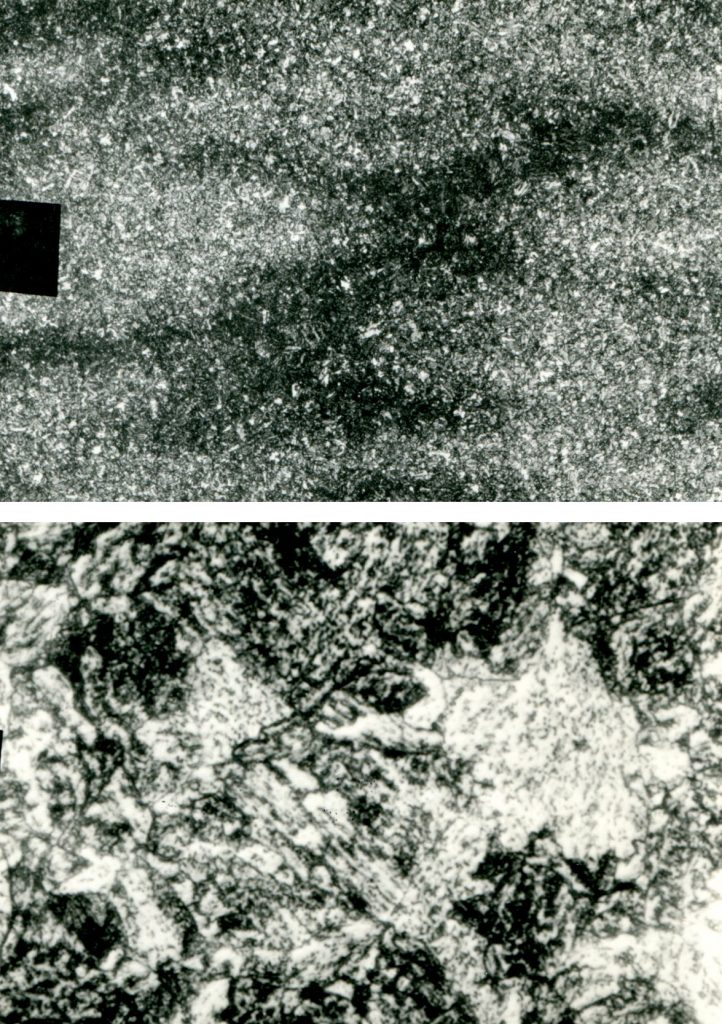

A tengely anyagának szövete

Az átadás-átvétel során a tengely anyagának szövetszerkezetét a metallográfiai minősítések gyakorlatában gyakran alkalmazott etalonképes összehasonlítással kellett elvégezni. Az adott esetben erre nem volt lehetőségünk, mert nem álltak rendelkezésünkre a minősítés alapjául szolgáló etalonképek. A tengely anyaga nemesített állapotú, szövetszerkezete az ennek megfelelő jellegzetességeket mutatja. Az 5. ábra metallográfiai felvételén jellemző szövetkép látható. A volt ausztenit szemcsehatárok alapján az edzés hőmérséklete és időtartama megfelelt a szokásos gyakorlatnak. Az 5. ábrán látható szövetkép bizonyos mértékű összetételi inhomogenitásra utal, a sötétebbre illetve világosabbra maródó részek között keménység-különbség is tapasztalható, ami belső feszültségek forrása lehet. Az összetételi inhomogenitás oka nyilvánvalóan az acéltuskó dermedésekor kialakuló mikrodúsulás. Ennek mértéke a lehűlés során érvényesülő lehűlési sebesség növelésével csökkenthető, ami a viszonylag kisebb tömegű tuskók leöntését igényelné. A tengely méretei és tömege azonban viszonylag nagyméretű tuskó gyártását teszik szükségessé. A nagyméretű tuskóban a mikrodúsulás mértéke szükségszerűen nagyobb, de a tengely előállításakor kialakuló átkovácsolási szám értelemszerűen nagyobb lesz, ami kedvez a szövetszerkezet homogenitásának. Ezért adott termék előállításához a tuskó tömegét a mikrodúsulás mértéke és az átkovácsolási szám szempontjából optimalizálni kell.

A szövetszerkezet további részleteit a fáradásos törési felület bemutatásakor még részletesen elemezzük.

(Felső kép: P 4387, N = 50×; alsó kép: P 4388, N = 1000×)

A metallográfiai vizsgálatok során a szövetszerkezet mellett kiegészítésként kitüntetett helyeken tanulmányoztuk a tengely anyagának kéneloszlását Baumann lenyomat készítésével, továbbá makromaratással a szálfutást is láthatóvá tettük. A löketcsapok edzett kéregvastagságának kimutatására pedig 10%-os Nitalos maratást alkalmaztunk. Ezeket a szemléletes felvételeket a kutatási jelentések [1, 2] eredeti fotók formájában mutatják be.

A tengely anyagának mechanikai tulajdonságai

Talán meglepő, hogy a mechanikai tulajdonságokat nem a vegyi összetétel ismertetése után tárgyaljuk, hanem a salakosságra és a szövetszerkezetre vonatkozó eredmények bemutatását követően. Ezt a sorrendet tudatosan választottuk meg, hiszen a késztermékek, alkatrészek tulajdonságait közvetlenül a szövetszerkezet határozza meg, míg a kémiai összetétel a célszerűen megválasztott technológiai lépések révén csak az előírt tulajdonságok elérésének feltételét teremti meg.

A tengely anyagának mechanikai jellemzőit a megfelelő helyről, megfelelő pozícióban kimunkált próbatesteken a VASKUT anyagvizsgálati osztályának laboratóriumában határozták meg. Az eredményeket a 4. táblázatban foglaltuk össze.

4. táblázat. A forgattyús tengely anyagának mechanikai jellemzői

| Tengely jele | Csap jele | Rp 0,2 MPa | Rm MPa | A5 % | Z % | KCU (hossz) J/cm2 | KCU (kereszt) J/cm2 |

| 31 | A | 576 569 564 | 727 730 719 | 20,7 21,7 22,7 | 66,0 69,8 69,8 | 175 177 158 | 104 98 95 |

| B | 584 592 591 | 743 750 754 | 20,7 20,3 21,7 | 67,9 66,0 69,8 | 164 165 175 | 101 100 97 | |

| Előírás (min) | 540 | 736 | 18,0 | 55,0 | 137 | 64 |

A vizsgálati eredmények szerint a tengely A csapjából kimunkált három hosszirányú szakító-próbatesten meghatározott szakítószilárdság kissé az előírt érték alatt volt, a többi jellemző megfelelt az előírásoknak. A szakítószilárdság tekintetében sem zárható ki, hogy az átvételkor vizsgált próbatesteken mért jellemzők kielégítették az előírásokat, hiszen az átadás-átvételi vizsgálatok során a próba kimunkálásának helye más volt. A szakítószilárdság kisebb értékét a salakosságban tapasztalt, akár szélsőségesnek is nevezhető eltéréssel magyarázhatjuk. A szakítószilárdságnak az előírtnál kissé kisebb értékének azért lehet jelentősége, mert az acélok kifáradási határa Rm/2-vel arányos.

Az előírt mechanikai vizsgálatokon túlmenően kiegészítő vizsgálatokat is végeztünk, meghatároztuk pl. a löketcsap edzett kérgében a keménység lefutását továbbá speciális szakítóvizsgálatot végeztünk az alakíthatóság meghatározására, a szívóssági jellemzőket pedig műszeres ütővizsgálattal határoztuk meg.

Amint azt említettük, a belső tényezőket is két csoportra lehetett osztani. A második csoportba tartozó tényezők közül az adott esetben a mechanikai igénybevétellel egy időben fellépő korróziós hatás, mint tényező, kizárható.

A többi tényező szerepe azonban nem hanyagolható el, hiszen a forgattyús tengely anyaga, alakja és igénybevételi módja miatt korábbi tapasztalatainkra és ismereteinkre támaszkodva példákat nevezhetünk meg az egyes tényezőkre nézve. Feszültség-koncentrációs helynek tekinthető minden bizonnyal a sonka és a löketcsap adott lekerekítési sugarú kapcsolódási helye. Amint azt a fáradásos töret kialakulásának tárgyalásakor látni fogjuk, a tönkremenetel végső szakaszában számottevő hőmérséklet-emelkedést tapasztaltunk, amit az anyag szöveti elszíneződése is bizonyít. A belső feszültségekkel kapcsolatban mindenképpen utalni lehet a löketcsap indukciós edzésekor kialakuló helyzetre, továbbá a tengely anyagában jelenlévő, az acél alapanyag hőtágulási tulajdonságaitól alapvetően eltérő oxid és szilikát zárványok környezetében kialakuló feszültség-mezőre. A feszültség-koncentrációs helyek kapcsán már említettük a sonka és a löketcsap találkozási helyét. Ugyanezen a helyen – ha a tengelyt a tervezett igénybevétel mellett – más jellegű, például hajlító igénybevétel terheli, ezen a helyen bonyolult, a fáradás szempontjából kedvezőtlen feszültségállapot alakulhat ki. Ez a helyzet a vizsgált forgattyús tengelynél is kialakulhatott, ugyanis a Ganz Gépgyár Motor és Hajtómű Kft. 1991. szeptember 6-án kelt szakértői véleményében rögzíti, hogy „a generátor 0 1450 H7 furata a generátor tengelyhez képest 2,85mm-t ütött, vagyis az egytengelyűségi eltérés 1,42mm, ami a megengedett 0,5mm közel háromszorosa”. Ezeknek a tényezőknek az elemzéséhez a forgattyús tengely tervezési és méretezési dokumentumaira is szükség lett volna.

A fáradásos törést befolyásoló külső tényezők

A fáradásos törés kialakulását befolyásoló külső tényezőket Prohászka János három csoportra osztotta [3]. A három külső tényező közül egyértelműen megkülönböztethetők a terhelés nagyságával és az igénybevétel nagy számával összefüggők, de a felsorolásban másodikként említett tényezőben a terhelés nagysága és az igénybevételi szám együttesen szerepel.

A Paksi Atomerőmű áramfejlesztő szükség aggregátja forgattyús tengelyének káresetével kapcsolatban a külső tényezők közül a törésig, pontosabban a dízelmotor üzemképtelenné válásáig megtörtént fordulatszám, vagyis az igénybevételi szám pontosan ismert, de a terhelés nagyságára és időbeli változására vonatkozó adatokra az üzemeltetési adatokból csak következtetni tudunk.

A tengely igénybevételi számára vonatkozó adat

Az üzemeltetők közlése szerint a dízelmotor forgattyús tengelyének töréséig megtett fordulatszám, és így az igénybevételi szám 19,4M volt. Ez az igénybevételi szám magában foglalja a repedés kialakulásáig és a kialakult repedés tovaterjedéséig, a gép kieséséig megtett fordulatok számát. Az üzemeltetőnek a repedés kialakulásának időpontjával kapcsolatban nem volt információja.

A tengely terhelésére vonatkozó információk

A külső tényezők között másodikként szereplő tényezőre nézve, amelyben a terhelés nagysága és az igénybevételi szám együttesen szerepel, közvetlen adatok nem álltak rendelkezésünkre. A terhelés nagyságára nézve csak a szükség aggregát által leadott elektromos teljesítményből következtethettünk. A szükséges adatokat a Paksi Atomerőmű Vállalat egy 9 oldalas dokumentum formájában adta át. A lista tartalmazta a diesel generátor paksi üzembe helyezése óta eltelt időben az összes, pontosan 462db indítási adatot (indítás időpontja, üzemidő, indítás típusa, maximális teljesítmény, esetleg leállás módja).

Az üzemeltető információja alapján az áramfejlesztő egység állapotának ellenőrzésekor négyféle indítási módot különböztettünk meg:

- Indítás „Próba” helyzetben, általában (rövid idejű terhelés nélküli indítás);

- Indítás „Kézi” helyzetben (indítás után az egyes fogyasztókat kézi vezérléssel kapcsolják a generátorra, információink szerint ez az indítás viszonylag „lágy”, de szubjektív elemeket is tartalmaz; az igénybevételi listában 1,9-2,1MW-os maximális teljesítmények mellett a leterhelés általában teherledobással történt);

- LIP 2 indítás (automatikus, előre megállapított ütemű terheléssel járó indítás, melynek során több kisebb és egy 500kW-os névleges teljesítményű fogyasztó kapcsolódik a generátorra 82s alatt; az igénybevételi listában LIP 2 indítások 0,4-1MW tartományban szerepelnek);

- LIP 1 indítás (hasonló a LIP 2-höz, de több kisebb mellett 2db 500kW-os fogyasztó kapcsolódására kerül sor 120s alatt: az igénybevételi listákon LIP 1-es indítások 1,05-1,7MW tartományban szerepelnek).

Megjegyzendő, hogy az utolsó indítás során a LIP 2-es indítási módról hirtelen átállás történt a LIP 1-es módra, mely átállás szóbeli információink szerint nagy terhelésugrást jelent.

Mindezeket figyelembe véve dr. Réger Mihály irányításával számítógépes adatbázist létesítettünk, mely minden egyes indításra vonatkozóan az alábbi adatokat tartalmazta:

- az indítás sorszáma (az üzembe helyezéstől számítva),

- az adott indításra vonatkozó üzemidő percekben,

- az üzembe helyezéstől számítva az üzemidő halmozott összege percekben,

- az indítás és a leállás módja (Próba, kézi, LIP 2, LIP 1, teherledobás).

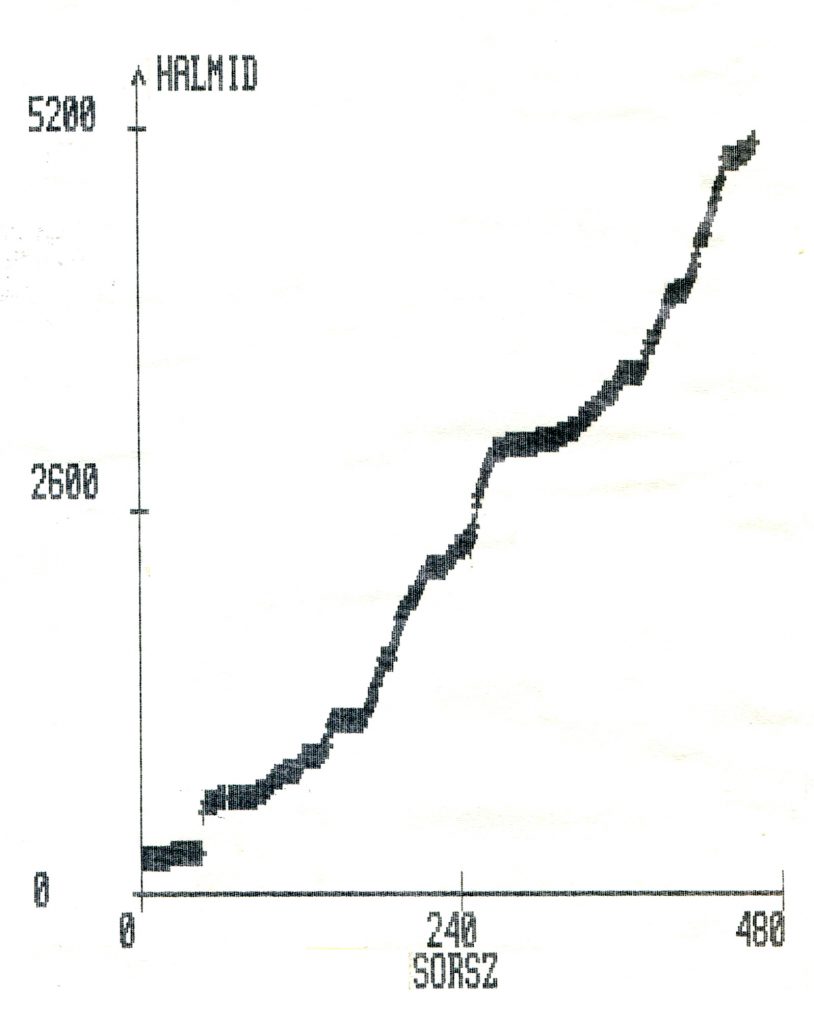

A célszerűen kiválasztott adatpárokkal a számítógépes adottságokat kihasználva többféle ábra szerkeszthető. A lehetséges ábrázolási módok közül olyat kerestünk, amely ha áttételesen is, de összefüggésben lehet a fáradásos repedés keletkezésével és előrehaladásával. Ilyennek ítéltük a 6. ábrán látható diagramot, amely a paksi üzembe helyezéstől számított indítási sorszám függvényében ábrázolja az indítástól számított halmozott üzemidőt. A diagram második szakasza minden bizonnyal magában foglalja már a repedés terjedésének szakaszát is.

Az üzemeltetési adatok feldolgozásából megállapítottuk, hogy – 1500/perc átlagos fordulatszámot feltételezve – csak kb. 9M fordulatszám adódik, ez az adat ellentétben áll a megbízótól kapott eredeti információval, mely szerint a megtett fordulatok száma 19,4M volt. Az eltérés okára közvetlen magyarázatot nem kaptunk. Feltételezhető azonban, hogy a dízelmotor bejáratásakor megtett fordulatok száma jelenti az eltérést.

Az esetleges túlterhelésre vonatkozó elképzelések

A túlterhelésre vonatkozóan két feltételezéssel éltünk. Az egyik lehetőséget az előző bekezdésben említett és üzemi adatokkal alá nem támasztott, mintegy 10M fordulat közben fellépett túlzott igénybevétel, a másikat pedig – az üzemeltető adatai szerint – a LIP 2 program szerinti futtatás végén alkalmazott teherledobás közben fellépő túlterhelés jelenti.

A megoldáshoz vezető munkahipotézis

A forgattyús tengely töréséhez vezető belső tényezők elemzésekor már említettük, hogy alapvetően két esetet kell vizsgálni. Mindkét esetben abból indulunk ki, hogy a tengely valamilyen oknál fogva eltörik. Amennyiben a tengely anyagára vonatkozó, átvételi feltételekben szereplő kritériumok mindegyike teljesült, akkor azt lehet vizsgálni, hogy az átvételi kritériumok teljesülése elegendő-e a forgattyús tengely előírt élettartamának biztosításához, vagy az is felmerülhet, hogy a minősítő vizsgálatokat nem kellő szakszerűséggel végezték el. A helyzet sokkal egyértelműbb, ha az átvételi feltételek valamelyike – vagy azok közül akár több is – nem teljesült, akkor azt kell bizonyítanunk, hogy a nem teljesült tényező a törés tényleges oka volt-e.

Most ezzel a második esettel van dolgunk, hiszen a mechanikai és zárvány-vizsgálatok során kiderült, hogy a nemesíthető CrMoNi acél salakossága nem felelt meg az előírásnak. A továbbiakban tehát bizonyítani kell, hogy a fáradt törés kialakulása közvetlen kapcsolatba hozható a megengedettnél nagyobb és kedvezőtlen tulajdonságú zárványok jelenlétével. Az adott káreset teljes mértékű felderítéséhez az egyéb, belső és külső tényezők esetleges szerepét is figyelembe kell venni.

A külső tényezők esetleges szerepével kapcsolatban ismételten utalnunk kell arra a körülményre, hogy a megtett összes fordulat mintegy feléig nem állnak rendelkezésre üzemeltetési adatok, ezért nagyon lényegesnek tartottuk annak megállapítását, hogy a fáradt törés milyen fordulatszámnál keletkezett és indult el.

A belső és külső hatások szintézise

A tengely fáradásos törésének története két elkülönülő szakaszra bontható. Az első szakasz az igénybevétel kezdetétől a fáradásos repedés csírájának megjelenéséig tart, míg a másodikat a repedés terjedésének a törés bekövetkezéséig tartó szakasza jelenti. Ebből nyilvánvaló, hogy a repedés keletkezésének időpontja úgy határozható meg, ha a teljes történet szakaszából levonjuk a repedés terjedés történetének szakaszát. Az adott esetben a törés kialakulásának teljes történetére vonatkozó adatok az üzemeltetési adatokból rendelkezésünkre állnak, amint azt a 6. ábra diagramja is mutatja, amelyen az indítások számának függvényében ábrázoltuk a halmozott üzemidőt.

Amint már említettük, az üzemeltetési adatok alapján a repedés megjelenésének időpontja nem volt azonosítható. Ezért a repedés terjedésére vonatkozó információkat magának a töretfelületnek az elemzése alapján kellett megszerezni. Problémát jelent azonban az a körülmény, hogy a töretfelületen végzett mérésekből időbeli információ közvetlenül nem szerezhető. A töretfelületen közvetlenül a következő adatok határozhatók meg:

- a töreten megjelenő vonalak (lépcsők) száma illetve sorszáma,

- ezek között a vonalak közötti távolság, illetve ezeknek a vonalaknak a repedés kiindulási pontjától mért összegzett távolsága,

- ezeknek a vonalaknak a vizuális megfigyelés alapján becsült intenzitása.

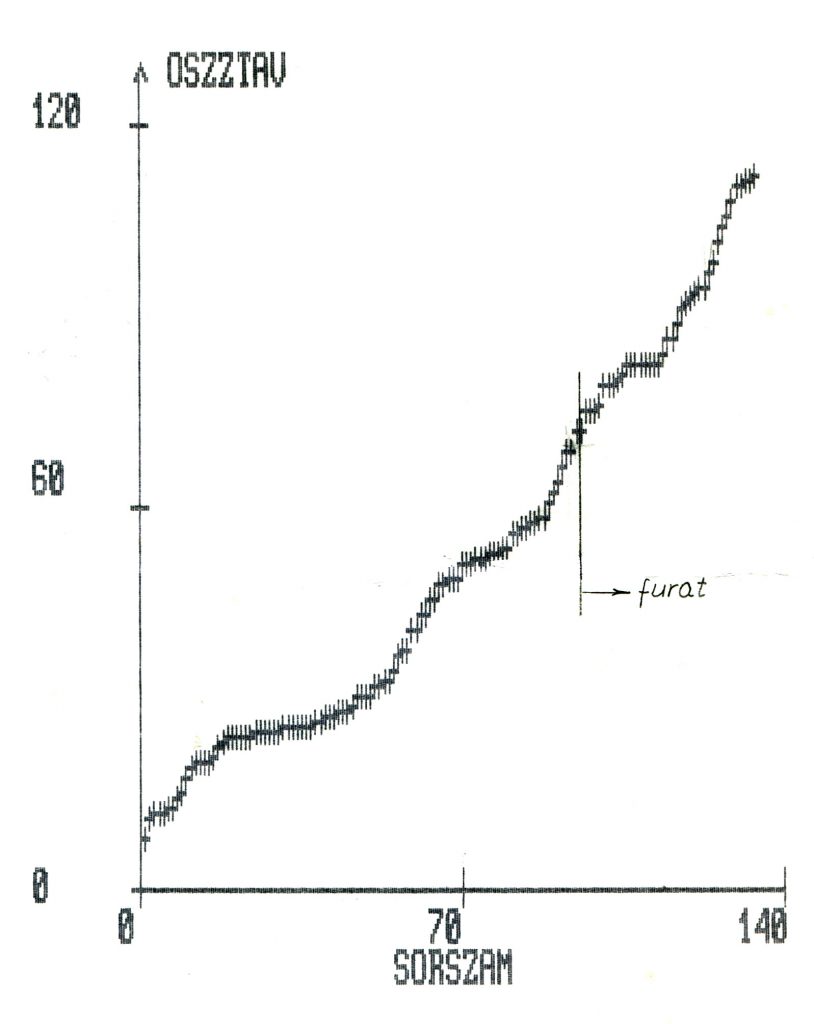

Az üzemeltetési adatokhoz hasonlóan a felsorolásban szereplő adatokból számítógépes adatbázist készítettünk, amelynek alapján sokféle diagram volt szerkeszthető. A lehetséges diagramok közül olyat kerestünk, amely jelentését, értelmét tekintve megegyezik a 6. ábra szerinti diagram ábrázolási módjával. Egy ilyen diagramot mutatunk be a 7. ábrán, amely a fáradásos repedés előrehaladását jelző vonalak sorszáma függvényében mutatja a repedés előrehaladásának összegzett értékét.

A 6. és 7. ábra diagramjainak összehasonlításához azonban két feltételezéssel kell élnünk. Egyrészt, el kell fogadnunk, hogy minden egyes indítás nyomot hagy a töretfelületen, vagyis az indítások sorszáma és a fáradásos vonalak sorszáma megegyezik. Másrészt pedig, azt is fel kell tételeznünk, hogy a repedés előrehaladásának nagysága közvetlen – ha nem is mindig lineáris – kapcsolatban van az igénybevétel időtartamával.

Ehhez az elemzéshez azonban nem volt elegendő a töretfelület fénymikroszkópos vizsgálata, hanem a töretfelület finomabb rajzolatának felderítésére pásztázó elektronmikroszkópos felvételeket is készítettünk. Egy ilyen jellegzetes felvételt mutat a 8. ábra.

Ha a 6. ábra diagramjának utolsó, törés előtti szakaszát összehasonlítjuk a 7. ábra diagramjával, viszonylag könnyű észrevenni ezek hasonló mintázatát. A mintázat hasonlósága alapján megállapítottuk, hogy a repedés a 240. indítás körül keletkezett.

A fáradásos repedés keletkezéséhez rendelt 240-es indítási szám mintegy fele az indítások 462-es összes számának. Joggal feltételezhetjük tehát, hogy a repedés elindulásáig eltelt idő is fele az üzemeltetés összidejének, és ebből az is következik, és az igénybevételi szám is fele az igénybevételek összes számának 1500/perc átlagos fordulatszámmal számolva. Ezeket a számításokat elvégezve azt kapjuk, hogy a repedés a paksi üzemeltetés kezdetétől fogva mintegy 4-5M igénybevételi számnál következett be. Ezt a számot szokásos alakra írva, vagyis 4-5×106 igénybevétel, láthatjuk, hogy ez a szám meglepően jól egyezik az acélok Wöhler görbéje élettartam és kifáradási határ görbeszakaszának metszéspontjához tartozó, 2-5×106 igénybevételi számmal. Ebből az összevetésből kiindulva talán nem túlzó az a megállapítás, hogy a vizsgált forgattyús tengely kifáradását illetve a repedés megjelenését egy viszonylag nagyszámú, de a kifáradási határt csak kissé meghaladó terhelés okozta, és a repedés kialakulásában és továbbterjedésében sokkal inkább a minden egyes fordulatnál fellépő igénybevétel, mintsem egy-két, vagy néhány túlzott igénybevétel játszott meghatározó szerepet. Ebből a meggondolásból talán az is levezethető, hogy a szükségaggregátor fordulatszámláló berendezéséről közvetlenül leolvasható 19,4M igénybevételi szám túlzottnak tekinthető. A megtett fordulatok száma közötti, és a már korábban említett mintegy 10 milliónyi különbségre a rendelkezésre álló információk alapján nem találtunk magyarázatot. Megjegyezzük, hogy a repedés elindulásakor az üzemeltetési adatok szerint a tengelyt kiugró túlterhelés nem érte.

A nem megengedett mértékű salakosságnak a törés kialakulásában játszott szerepe

A salakosság meghatározó szerepének igazolására szolgáló fény- és elektronmikroszkópos vizsgálatokat csak a töret részletes vizsgálata után lehetett elvégezni. Ennek kettős oka volt. Egyrészt, ezekhez a vizsgálatokhoz metallográfiai csiszolatokat kellett készíteni, másrészt a pásztázó elektronmikroszkóp munkaterébe csak korlátozott méretű próbatesteket lehet behelyezni.

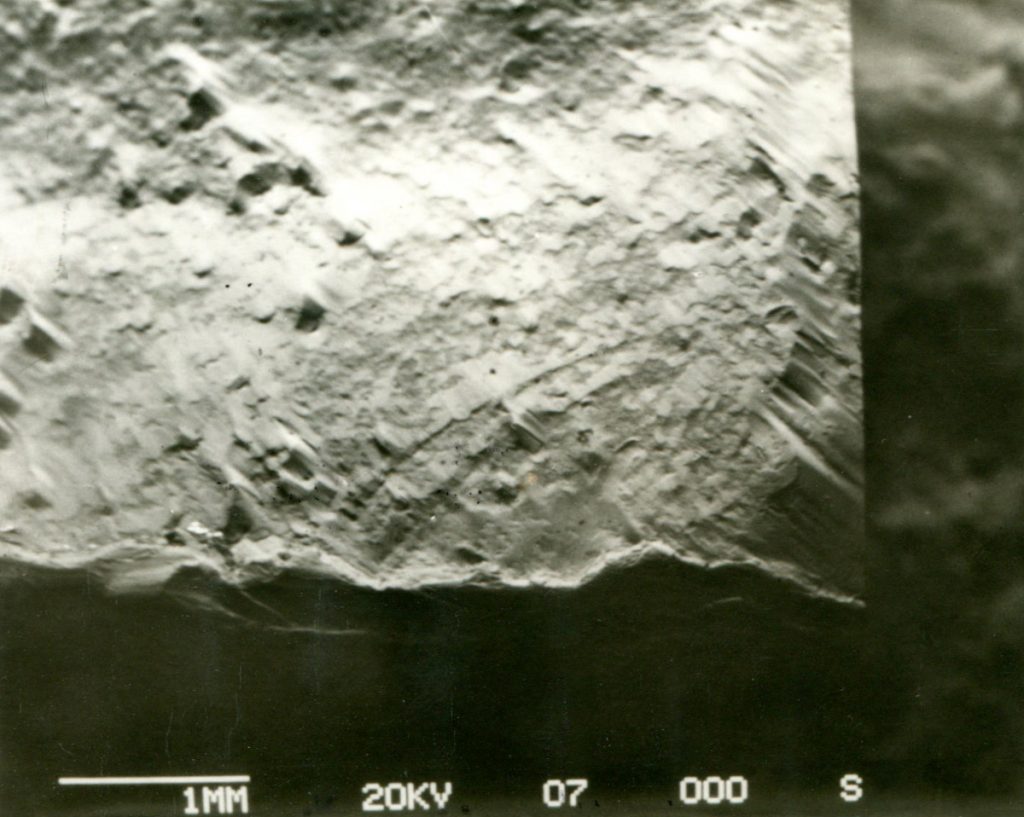

Első lépésként tehát a 2. ábrán már bemutatott törési felületből kimunkáltuk a fáradásos törés kezdőpontját is magában foglaló, megfelelő méretű darabot. Ez a darab már belefért a pásztázó elektronmikroszkóp munkaterébe. Ennek az elektronmikroszkópos vizsgálatnak az volt az leglényegesebb eredménye, hogy egyértelműen azonosítani lehetett a fáradásos repedés kiindulópontját. Ezt a helyet rögzíti a 9. ábra SEM felvétele. A fáradásos törésre jellemző vonalak, lépcső egymással „párhuzamosan” futnak, de néhány lépcső után a felület roncsolódása következtében a repedés előrehaladását nem lehet követni ezen a helyen. A fáradásos töretfelületen ezek a vonalak egyértelműen láthatóak voltak, amint arra már a 8. ábra kapcsán utaltunk.

A fáradásos törés kiindulópontjának azonosítása után a repedés csírájának kiváltó okára kívántunk fényt deríteni. Ezért olyan csiszolatot készítettünk, melynek síkja pontosan áthalad a repedés kiindulási pontján. Gyémánttárcsával vágtuk ketté a kritikus helyen az egyébként is óvatosan kimunkált darabot. A vizsgálat tárgyát képező mintáról készített pásztázó elektronmikroszkópos felvétel látható a 10. ábrán. Érzékelhető, hogy ezen a helyen a felület kissé el van kenődve, amint az a csiszolatról készített felvételeken is látható.

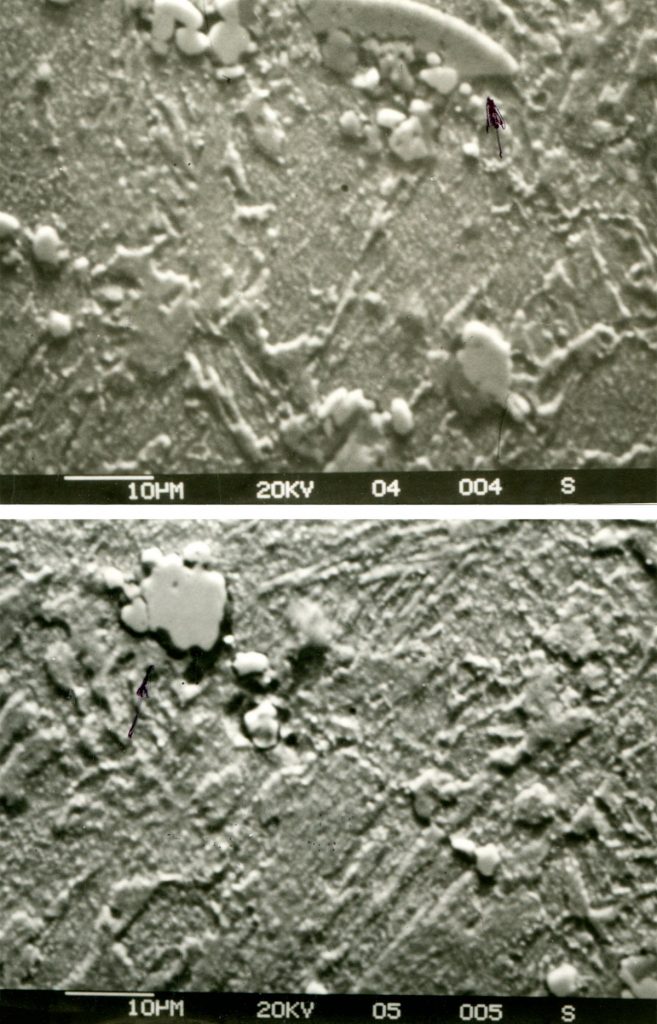

A repedés kiindulópontján átmenő felület mentén készített csiszolat maratlan és maratott állapotban végzett fény- és elektronmikroszkópos vizsgálata arra utal, hogy a kedvezőtlen szálfutás mellett a tengely anyagának salakossága is szerepet játszott a törés kialakulásában. A 11. ábra fénymikroszkópos zárványfelvételei közvetlenül a fáradásos repedés alatti anyagrész zárványosságát szemléltetik. Jellemző a zárványok csoportos felhős jellege. A tengely anyaga átkovácsolási számának alacsony volta a zárványok kevéssé töredezett jellegében is megnyilvánul (az LKM adatszolgáltatása szerint az átkovácsolás közepes mértékű, 6,3 volt). Az elvégzett mikroelemzések szerint komplex oxi-szulfid zárványokról van szó, helyenként kimutatható a Ce és Zr is a Mn és Al mellett. Esetenként ezen a helyen (lásd pl. a 11/a ábrát) a megengedettnél (JK skála 3. fokozatánál durvább) nagyobb zárványt is találtunk.

a. P 3420, N = 100×; b. P 3421, N = 400×

A törési felület alatti anyag zárványosságáról maratott állapotban is készítettünk felvételt, mely a 12/a ábrán látható. Itt nyíllal jelöltük azt a zárványt, amelyről a 12/b ábrán látható pásztázó elektronmikroszkópos felvétel készült.

(Felső kép: Sc 1667/4, alsó kép: Sc 1667/5)

A forgattyús tengely fáradásos töréséhez vezető tényezők szerepének rangsorolása, vagyis a megoldás

Prohászka János a már említett könyvében [3] a fáradásos törést kiváltó tényezőket két csoportra osztotta, nevezetesen a belső és külső tényezők csoportjára. A kilenc belső tényezőt is két csoportra lehet osztani. Az első csoportba az a négy tényező tartozik, amelyek a tengely anyagának átadás-átvételi feltételei között szerepelnek, és szabványos vizsgálatok révén eldönthető, hogy a tengely anyaga megfelel-e az előírásoknak, vagy sem.

A belső tényezők második csoportjába a tengely alakjával és belső feszültséget keltő tényezők tartoznak, ezek közül egy a konkrét esetben kizárható volt, hiszen a mechanikai igénybevétellel egyidejűleg fellépő korróziós hatás nem lép fel.

A külső tényezők között hármat sorol fel [3] szerzője, ezek mindegyike az üzemeltetés körülményeitől függ, nevezetesen az igénybevételek számától és a tengelyt érő igénybevétel jellegétől, illetve az esetleg fellépő túlterheléstől.

Ennek az esettanulmánynak az első mondataiban arra vállalkoztunk, hogy a rendelkezésünkre álló információk és a széleskörű vizsgálatok eredményei alapján rangsorolni fogjuk a figyelembe vehető belső és külső tényezőket, és ennek a rangsornak az alapján a fáradásos törés elkerülésének lehetséges útját is kijelöljük.

A fáradásos törés a belső és külső tényezők kölcsönhatása „eredményeképpen” alakul ki. A törés alapvető okának meghatározásához sorra kell vizsgálnunk az egyes tényezők közötti ok-okozati összefüggés-rendszert. Egy ilyen logikai elemzésnek az is eredménye lehet, hogy bizonyos esetekben az okból okozat lesz, vagyis a soktényezős rendszerekben a logikai útvonalon nemcsak előre, hanem visszafelé is léphetünk, sőt, bizonyos esetekben a fővonaltól eltérő mellékágakat is figyelembe kell venni.

A forgattyús tengely fáradásos törése kapcsán végzett analízis egyértelműen bizonyította, hogy a tengely anyagának salakossága nem elégítette ki az átadás-átvételi feltételekben meghatározott kritériumot, nevezetesen az acél átlagos és maximális zárványossága meghaladta a hármas fokozatot, és így a tengely anyagát le kellett volna selejtezni, magát a tengelyt pedig ki kellett volna zárni a felhasználásból. Elsősorban a hármas fokozatnál durvább rideg szilikátok és a pontszerű, gyakran felhőkben megjelenő oxidzárványok jelentik a problémát.

A repedés kiinduló pontjának vizsgálata alapján azonban nem lehetett azonosítani azt a durva szilikát zárványt vagy oxidfelhőt, amely közvetlenül kiválthatta a repedés megindulását. Ugyanakkor ennek a helynek a részletes zárványvizsgálata azt is megmutatta, hogy ennek a helynek a környezetére is jellemző a szabványos vizsgálat eredménye. (Megjegyzés: egy másik forgattyús tengelyben viszont találtunk olyan nagyméretű cirkon-oxid zárványt, amely egyértelműen a fáradásos repedés kiindulópontja volt.)

Mivel a hármas fokozatnál durvább rideg szilikát zárványok és oxidok jelenléte, mint ok, és a repedés csírájának megjelenése, mint okozat között a fémtani vizsgálatok közvetlen kapcsolatot nem bizonyítottak, ennek az összefüggésnek a megvilágításához a logikai láncon egy vagy néhány lépést „visszafelé” kell megtennünk. A megengedettnél nagyobb zárványosság szükségszerűen kapcsolatban van a tengely anyagának magas, 271,75ppm átlagos oxigéntartalmával. A fáradás szempontjából talán még fontosabb az oxigéntartalom nagymértékű szórása (min. 121, max. 500ppm). A szórás nagy értéke összefüggésben van a tuskóöntés során kialakuló jellegzetes makrodúsulási képpel.

A magas oxigéntartalom sem ad közvetlen magyarázatot a repedés viszonylag könnyű megjelenésére. Ennek értelmezéséhez még egy lépéssel vissza kell mennünk a logikai lánchoz, eljutva az acélgyártási technológiához. Az oxigéntartalomra vonatkozó mérési adat azt mutatja, hogy a forgattyús tengely gyártásához felhasznált acéladagot hagyományos eljárással, az acélolvadék vákuumkezelése nélkül gyártották. A [3]-ban közölt irodalmi adatok – amelyeket az 5. táblázatban közlünk – egyértelműen mutatják a vákuumkezelésnek egy ASTM 4340 típusú acél kifáradási határára gyakorolt kedvező hatását a nem vákuumkezelt minőséggel szemben. Az 5. táblázat adatai szerint különösen figyelemre méltó a keresztirányú próbatesteken meghatározott kifáradási határban a vákuumozás hatására bekövetkezett 35-40%-os javulás.

5. táblázat. A zárványok hatása az ASTM 4340 típusú acél kifáradási határára

| Mérési adat | Elektrokemencében gyártott acél | Vákuumosan kezelt acél |

| Hosszirányú kifáradási határ | 800MPa | 958MPa |

| Keresztirányú kifáradási határ | 545MPa | 827MPa |

Ha a vizsgálat tárgyát képező forgattyús tengely anyagának dokumentációjában vákuumkezelt acélból való gyártás volt előírva, akkor az adott igénybevételi szinten a nem vákuumozott, tehát nagyobb oxigén-tartalmú acél szinte szükségszerűen eltörik.

Az elmondottakból az is következik, hogy az átadás-átvételi előírásnak a kémiai összetételre vonatkozó adatai hiányosak, nem tartalmaztak ugyanis oxigéntartalomra vonatkozó adatokat. Már a 30 évvel ezelőtt végzett kárelemzés kapcsán is javasoltuk az oxigéntartalom megengedett szintjének előírását. A már üzembe helyezett szükség aggregátok dízelmotorjainak forgattyús tengelyének utólagos felülvizsgálatakor pedig javasoltuk az oxigéntartalom ellenőrzését.

A fáradásos törés elsődleges okának tehát az acél magas oxigén- és zárványtartalmát jelöljük meg. Érthető, hogy az átadás-átvételi feltételek között nem a komoly kísérleti felkészültséget és nagy mennyiségű mérést igénylő fárasztóvizsgálatok eredményét, az acél kifáradási határát írták elő, hanem a korábbi, nyilván nagyszámú kísérlet alapján a kifáradási határ és a zárványosság közötti szoros összefüggésre építve a szabványos vizsgálattal meghatározható zárványosságot.

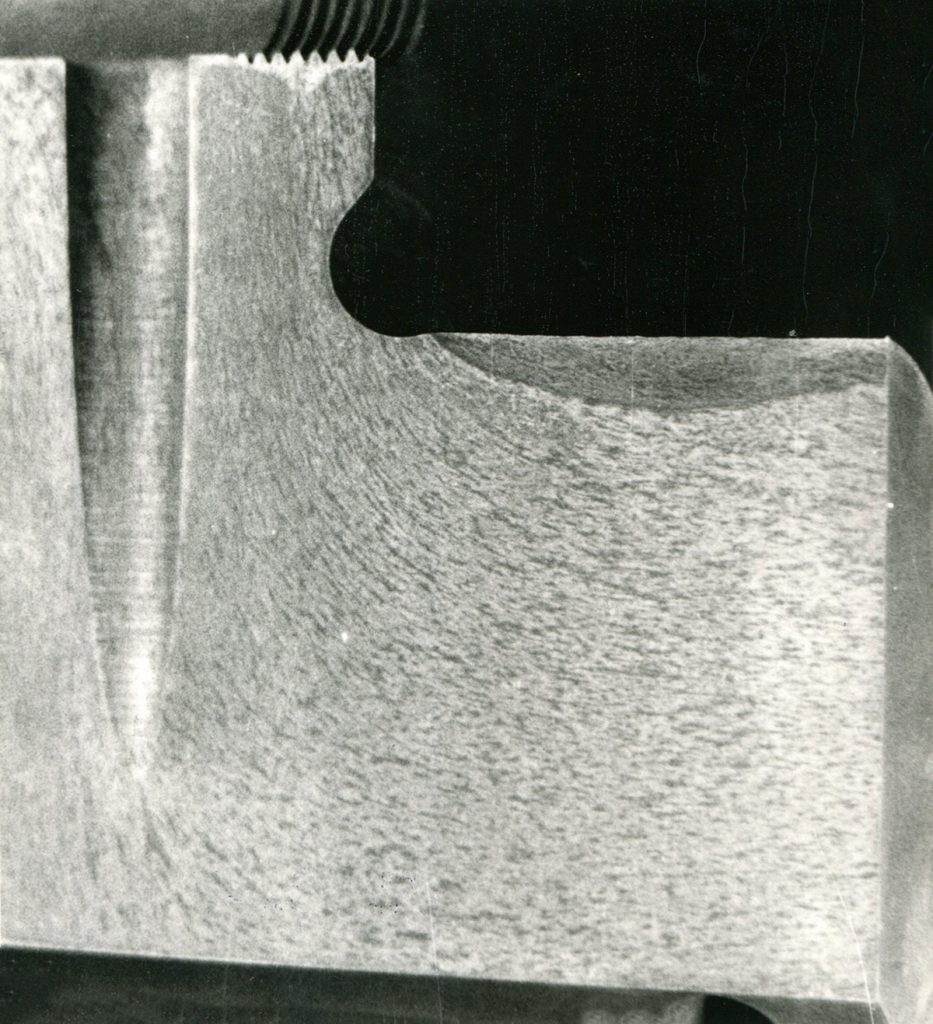

A további sorrend beállításakor abból indulunk ki, hogy a többi tényező hatásában szerephez jut-e a zárványosság, mint fő tényező. Vizsgálataink szerint a sonka és a löketcsap találkozási helyénél a szálfutás szinte merőleges a felületre, és a fáradásos repedés is a szálfutás vonalai mentén haladt előre. Ezt mutatja a 13. ábra.

A képlékeny alakítás során kialakuló anyagáramlás alapvetően a mikro-dúsulás következtében kialakuló összetételi különbségek miatt válik láthatóvá maratott állapotban, és a dendritközi térben elhelyezkedő zárványok is e vonalak mentén rendeződnek. Így valószínűsíthető, hogy a repedés kialakulásában a sorokba rendeződött zárványok is szerepet játszanak. Ezen a helyen a tengely anyaga kifáradási szempontból úgy viselkedne, mint az 5. táblázatban szereplő keresztirányú próbatestek.

A belső tényezők második csoportjában lévő hatások mindegyikét érintettük már. Talán a nem egytengelyűségből adódó hatás kapcsán felmerülhet a kérdés, hogy ez nem külső tényezőnek tekinthető-e. Véleményünk szerint nem, mert szerepe független az igénybevételi, terhelési szinttől és a fordulatok számától.

A szakmai konzultációk, az átadott szakértői jelentések, az üzemeltetési adatok és vizsgálati eredményeink alapján a forgattyútengely törésének folyamatát az alábbiak szerint rekonstruálhatjuk:

- A forgattyús tengely töréséhez vezető fáradásos repedés folyamata valószínűsíthetően 1988. IV. negyedévében kezdődött el (240. indítás, kb. 5 millió igénybevételi szám). A törés egy nagy terheléscsúcsot kiváltó LIP 2 – LIP 1 átállás során, 1991. augusztus 16-án következett be. (240 indítás után is 5M volt). Megbízó közlése szerint a megtett fordulatok száma 19,4M volt. Az üzemeltetési adatokból azonban – 1500/perc átlagos fordulatszámot feltételezve – csak kb. 9M fordulat adódik.

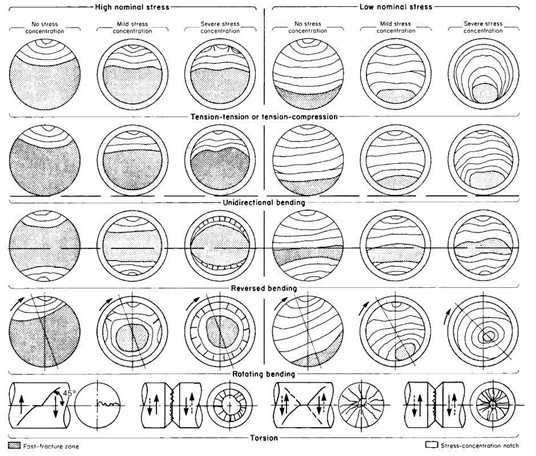

- A fáradásos repedés az igénybevételi módtól függően terjedt tovább, a fáradásos lépcsők rajzolata összetett igénybevételre utal. Az igénybevétel jellegére nézve a 2. ábrán bemutatott törési felület fáradásos részén kialakult mintázatnak a 14. ábrán látható rajzolatokkal való összevetése alapján következtethetünk.

Az egyre növekvő repedés azonban hosszú ideig nem akadályozta meg a motor rendeltetésszerű használatát. Ezt az bizonyítja, hogy a fáradásos törési felület nem kenődött el, vagyis a törés bekövetkezéséig a tengely betöltötte funkcióját. Az A jelű törési felület kiterjedésével az igénybevételi szint is növekedett, amely további fáradásos törési felületek kialakulásához vezetett. Ez utóbbiakra jellemző, hogy területük nagyságához mérten kevés fáradásos lépcső rajzolódik ki rajtuk (C töret rész). A csap teljes felületének és az elkenődött, elszíneződött D jelű törési felületnek az aránya bizonyítja, hogy a nyomaték átvitelére a csap felületének töredéke is elegendő volt.

- A törést közvetlenül kiváltó esemény feltehetően az volt, hogy a csap anyagából kivált egy darabka, amely a sikló felületek közé kerülve magát a csapágyat és a csap felületét is tönkretette. A darabka leválását bizonyítja az a tény, hogy a két töretfél összeillesztésekor anyaghiányt állapítottunk meg. A siklófelületek közé került anyag elmorzsolódott, elkenődött, és ennek következtében a 7. löketcsap teljes anyagában fokozatosan felmelegedett. A megnövekedett mechanikai igénybevétel, valamint a felmelegedés következtében beállott szilárdság-csökkenés együttesen váltotta ki a tengely két fele között még meglévő kapcsolat robbanásszerű megszűnését, majd elkenődését.

- Megítélésünk szerint ezután alakult ki a töretfelületen a B jelű mechanikusan sérült rész. Az elvált tengelyfelek egymáshoz képest elfordultak, és a törési felület tagoltságának megfelelően egymástól mintegy 10mm-re eltávolodtak. Ez az elmozdulás jelentős tengelyirányú igénybevételt okozott.

- Ez az axiális igénybevétel károsította az I. jelű főcsapágyat, valamint a III. jelű csapágyat. A megfelelő csapok csak mechanikusan és közel megegyező mértékben károsodtak, ezt bizonyítja, hogy a csapoknak illetve a támasztófelületnek megfelelő részeken elszíneződés nem alakult ki, csak a csapágyfém kenődött fel. Ez utóbbi arra is bizonyítéknak tekinthető, hogy a csapágyak károsodása nem ok, csak következmény.

Ebben az évben emlékeztünk meg Prohászka János professzor úr születésének 100. évfordulójáról, legyen ez az esettanulmány is tisztelgés munkássága előtt.

Hivatkozások

[1] 18PA-4 típusú forgattyús tengely anyagának mechanikai és fémtani vizsgálata. Kutatási zárójelentés, VASKUT, témaszám: 72-21-152-2. Megbízó: Paksi Atomerőmű Rt. Megbízott: Vasipari Kutató és Fejlesztő Vállalat, témavezető: dr. Verő Balázs

[2] 18PA-4 típusú forgattyús tengely anyagának oknyomozó vizsgálata. Kutatási vizsgálati jegyzőkönyv, VASKUT, témaszám: 72-21-152-2. Megbízó: Paksi Atomerőmű Rt. Megbízott: Vasipari Kutató és Fejlesztő Vállalat, témavezető: dr. Verő Balázs

[3] Prohászka János: Fémek és ötvözetek mechanikai tulajdonságai. Műegyetemi Kiadó, 2001, azonosító: 45049, ISBN 963 420 671 9

[4] Handbook, Metals. „vol. 12 Fractorgraphy.” ASM International Metals Park, Ohio, USA (1987)