Egy ezüstláncokat gyártó cég azzal keresett meg, hogy a nyakláncok minőségének ellenőrzésekor sok esetben azt tapasztalták, hogy a láncszemek nem záródnak, és a lánc könnyen szétesik. Szem előtt tartva a felsorolt szempontokat, a következőképpen jutottunk el a megoldáshoz.

1. lépés: Megrendelő a telefonos tájékozódás során elmondta, hogy véleményük szerint a vékony ezüstötvözet huzalból kialakított láncszem forrasztási hiányossága okozza a lánc szakadását. A láncszemeket megfelelő átmérőjű és megfelelő összetételű vékony ezüstötvözet huzalból, szemenként állítják elő, mégpedig úgy, hogy a már kész láncszembe illesztett, de még nyitott láncszemek végeit speciális ezüstforrasztásra alkalmas forrasztó-pasztával, megfelelő, speciális készülékben összeforrasztják. Az összeforrasztás közben a forrasztási hely és környezete értelemszerűen felmelegszik.

2. lépés: Megrendelő az előzetes megbeszélések során arról is tájékoztatott, hogy a hiba okát az ezüstötvözet huzalok minőségében, pontosabban szennyezettségük mértékében és a szennyezők eltérő típusában vélték megtalálni. Ezért a különböző beszállítóktól származó ezüstötvözet huzalok műszaki dokumentációját gondosan átvizsgálták, sőt saját, egyébként költséges kémiai vizsgálatokat is elvégeztettek. A vizsgálatok alapján a hiba okát nem lehetett körülhatárolni.

3. lépés: Megbeszéltük a Megrendelővel, hogy a különböző beszállítóktól származó huzalokat és az azokból gyártott láncokat betűkóddal azonosítjuk, amelyekből nem olvasható ki, hogy melyik huzalból melyik lánc készült. A továbbiak egyszerűbb tárgyalása miatt jelöljük az ötféle huzalt A, B, C, M és N betűkkel.

4. lépés: A vizsgálatok céljából rendelkezésre bocsájtott ezüstláncok, de különösen a hibás láncok kis nagyításban végzett fénymikroszkópos vizsgálatakor (sztereo fénymikroszkóp) feltűnt, hogy a hibás láncszemek nem voltak zártak, a láncszemek szabad végein pedig a forraszanyagból származó göb volt megfigyelhető. Az is látható volt, hogy a forraszanyag az ezüst huzal felületét kiválóan nedvesítette. A vizsgálatok alapján két lényeges megállapítást tettünk: a forraszanyag az ezüstötvözet huzal felületét szinte tökéletesen nedvesítette. Erre utal a nedvesítési szög 0° körüli értéke. A vizsgálat másik megállapítása az volt, hogy a hibás láncszem két vége között a huzal átmérőjéhez képest jelentős távolság alakult ki, és a forraszanyag göbjei egymástól el voltak választva.

5. lépés: A hiba eredetileg feltételezett okának elvetése után arra kerestünk választ, hogy mi okozza a hibás láncszem végeinek egymástól való eltávolodását. Ennek megállapítása céljából az A, B, C, N, illetve M jelű huzalból a láncszem méretének megfelelő, kb. 1,5 mm nagyságú gyűrűket készítettünk, úgy, hogy a kis huzaldarabka végei összeértek.

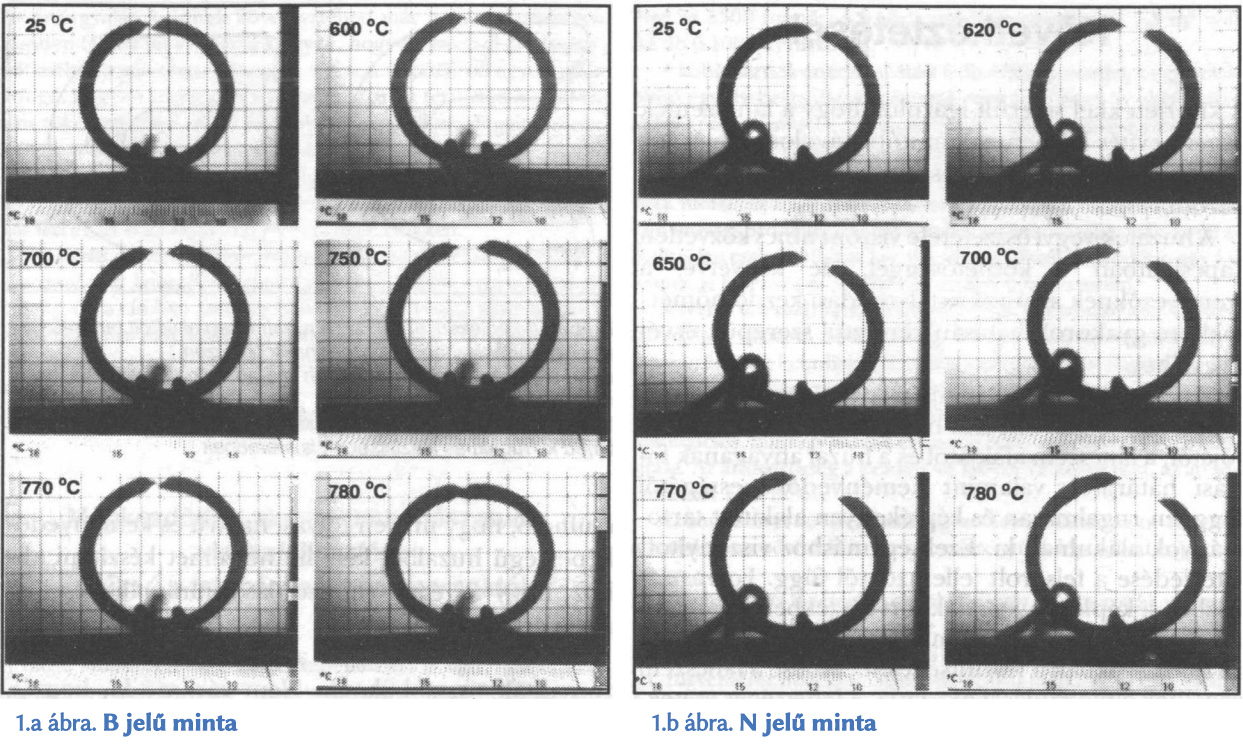

6. lépés: Az így előkészített gyűrűket ezután Leitz-féle hevítő-mikroszkópban lineáris felfűtéssel a forrasztási hőmérsékletre, kb. 900 °C-ra hevítettük, majd viszonylag gyorsan visszahűtöttük szobahőmérsékletre. A B jelű mintából készült gyűrűk közül a lehűlés után egy darab teljesen zárt maradt, míg a többi gyűrű végei között csak kismértékű rés keletkezett. Ezt mutatja az 1.a ábra, míg az 1.b ábra az N jelű gyűrűk viselkedését szemlélteti. Jól látható, hogy a nem köthető huzalokból készült gyűrűkben a huzal átmérőjéhez képest jelentős nagyságú rés marad meg.

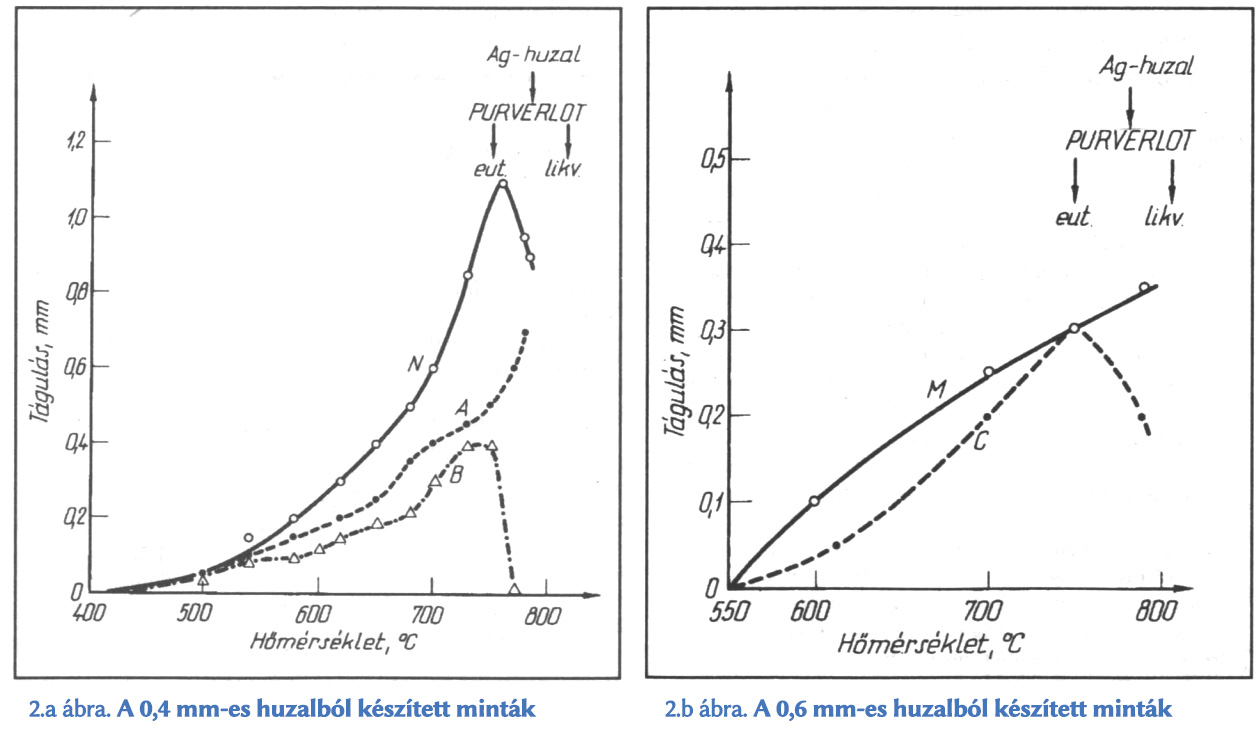

A felhevítés közben lejátszódó folyamatok megfigyelése érdekében a hőmérséklet függvényében megmértük az előbbiekben definiált gyűrűkben kialakuló résméret változását. A mérési eredményeket a 2.a és a 2.b. ábra mutatja. A 0,4 mm vastagságú, nem forrasztható huzal végeinek elmozdulása a forrasztási hőmérsékleten kétszer akkora volt, mint az ugyanolyan átmérőjű, de forrasztható huzalé. A 0,6 mm átmérőjű forrasztható és nem forrasztható huzalok végeinek elmozdulása a forrasztás hőmérsékletén közel megegyezett, de 600 és 700 °C között a nem forrasztható huzal végeinek elmozdulása kétszer akkora volt, mint a forraszhatóé.

7. lépés: A kísérletek eredményei alapján ekkor konzultációt folytattunk a Megrendelővel, és tájékoztattuk őket, hogy vizsgálataink szerint az N jelű huzalból gyártott ezüstláncoknál várható legnagyobb valószínűséggel a hiba. Ez a felvetésünk teljes összhangban volt a cég tapasztalataival.

8. lépés: Megállapítottuk tehát, hogy alapvetően nem forrasztási problémáról van szó, hanem a különböző beszállítóktól származó huzalok belsőfeszültség-állapotuk különbözősége miatt viselkednek eltérő módon. A belső feszültségek a huzaldarabkákat forrasztás közben érő hőhatásra leépülnek, ami értelemszerűen a láncszemek eltérő viselkedésében nyilvánul meg.

Mivel az üzemi tapasztalatok és a kísérleti eredmények összhangban voltak, Megrendelő az álláspontunkat elfogadta. Mivel a hiba elhárításának módjára is javaslatot kért a megrendelésben, a következő javaslatokat fogalmaztuk meg:

Minden egyes nagyobb ezüsthuzal tétel feldolgozása előtt végezzék vagy végeztessék el az előbbiekben ismertetett nagyhőmérsékletű fénymikroszkópos vizsgálatot, illetve, ha ez a vizsgálat a gyártás sikeressége szempontjából kritikus eredményt mutat, hőkezeléssel vagy akár képlékeny deformációval módosítsák a huzalok belsőfeszültség-állapotát.

Irodalom: Verő Balázs – Fauszt Anna: Ezüstötvözet-huzalok forraszhatóságának vizsgálata. BKL Kohászat, 124. évf. 10. szám. 1991. 429-432. oldal